CALCULO Y DISEÑO DE MAQUINAS ELECTRICAS

CAPITULO 4 - EL ALTERNADOR DE POLOS LISOS

4.1 INTRODUCCION

Sin pretender tratar en profundidad el tema de las grandes máquinas, que escapa a los objetivos de este texto, se agregan referencias y criterios, que están dedicados a conocer ciertas características importantes para un proyecto tentativo, y la utilización de estas máquinas.

Este tipo de alternador se lo ubica dentro del segmento correspondiente a generadores accionados por turbinas de gas y refrigerados por aire filtrado de la atmósfera o bien circuito cerrado de aire con intercambiadores de calor aire-agua.

Estas son máquinas de construcción modular con un gabinete aislado acústicamente y para funcionamiento a la intemperie.

También para centrales de mediana potencia accionadas por turbinas de vapor se tienen máquinas refrigeradas con aire, para potencias más grandes se hace necesario utilizar para la refrigeración otro fluido, el hidrógeno y en casos extremos para refrigerar los conductores se hace circular por su interior agua.

De datos disponibles de fabricantes de máquinas para distintas aplicaciones, se observa que para potencias que van desde 15 hasta 270 MVA el fluido de refrigeración utilizado es aire, y para potencias que van desde 70 hasta 325 MVA hidrógeno.

En el caso de máquinas refrigeradas con hidrógeno con valores medianos de presión de unos 5 bars (valor absoluto), que tienen idéntica geometría e igual velocidad del medio refrigerante, la transmisión del calor y el calentamiento del medio refrigerante resulta del orden de 10 mayor que si fuese refrigerada con aire a la presión atmosférica.

En algunos casos puede resultar necesario llegar a una presión de hidrógeno de hasta 8.5 bars, sin embargo a pesar de ello la densidad del hidrógeno sigue siendo muy inferior a la del aire a la presión atmosférica, de modo tal que la potencia consumida por los ventiladores, y las pérdidas de ventilación del rotor como consecuencia de la fricción superficial son comparativamente bajas.

Para potencias mayores que van desde 235 hasta 1160 MVA se hace imprescindible refrigerar el devanado estatórico con agua, para lo cual se utilizan conductores huecos, y el rotor con hidrógeno (refrigeración mixta).

Cuando se recurre a refrigerar el devanado del estator con agua desionizada, la transmisión del calor y el calentamiento del medio resultan del orden de 10 veces mayor que si fuese sólo refrigerado con hidrógeno.

Respecto de la potencia de impulsión de las bombas debe notarse que resulta solamente una fracción de la consumida por los ventiladores.

4.2 FORMAS CONSTRUCTIVAS DEL INDUCTOR

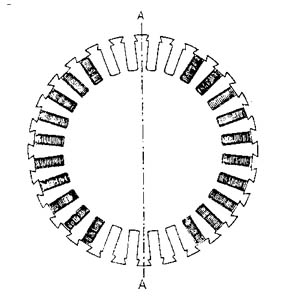

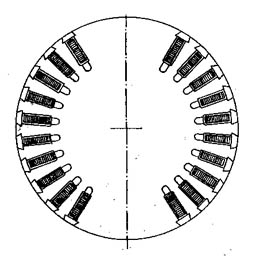

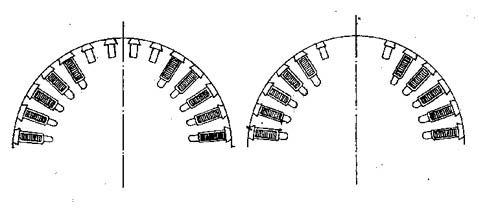

El inductor cilíndrico utilizado generalmente en la construcción de los turboalternadores está constituido, en el caso más simple, por un cilindro macizo de acero ranurado de manera uniforme según se indica en la Figura 213.

Los conductores se disponen en las ranuras de modo tal de establecer una f.m.m. en la dirección del eje AA y ocupan, comúnmente entre el 65 y el 75% del número total de ranuras.

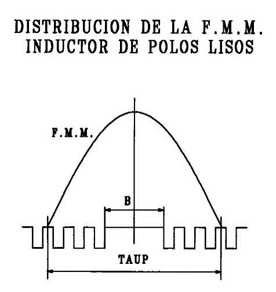

El devanado de excitación se aloja en las ranuras utilizadas y por lo tanto la fuerza magnetomotriz producida tiene una forma de tipo trapezoidal (no concentrada como en el alternador de polos salientes) estableciendo un campo en el entrehierro con forma más próxima a una sinusoide.

El inductor cilíndrico así considerado presenta el inconveniente que los dientes correspondientes a las ranuras vacías, se encuentran magnéticamente muy saturados y consecuentemente la curva de flujo inducido resulta achatada afectando de este modo la forma de la onda de tensión.

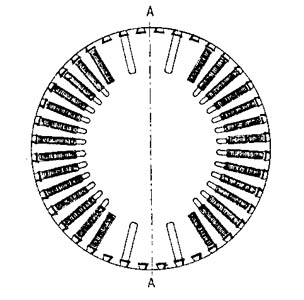

Para lograr que la curva de flujo adquiera un comportamiento más próximo a una sinusoide las ranuras, como se indica en la Figura 214, pueden no estar uniformemente distanciadas.

Si las ranuras una vez alojado el devanado de excitación se cierran mediante cuñas realizadas con material no magnético (bronce), se tendrían pulsaciones de flujo análogas a las que se presentan con la ranura abierta.

Con objeto de evitar esta situación, se utilizan cuñas compuestas (de hierro y bronce) que dan por resultado un efecto equivalente a ranura semicerrada.

Las ranuras que no contienen conductores pueden ser cerradas con cuñas realizadas con material magnético.

Las cuñas de cierre realizadas totalmente en bronce pueden utilizarse como barras de una jaula amortiguadora de las oscilaciones pendulares del alternador y los campos magnéticos, que giran en sentido inverso al de rotación, que se producen en las máquinas sincrónicas trifásicas cuando la carga no está equilibrada (corrientes de secuencia inversa).

El devanado de amortiguación puede entonces estar constituido por las cuñas de cierre de las ranuras que con adecuados anillos de cortocircuito forman un devanado de jaula.

Normalmente los inductores cilíndricos están construidos a partir de una pieza maciza forjada sometida luego a un proceso de mecanizado y fresado de las ranuras.

El material utilizado para la construcción de los rotores es un acero Martin-Siemens o acero al cromo-níquel.

Se trata de una pieza delicada del alternador que deberá ser finalmente balanceada y controlada para las condiciones de sobreelevación de temperatura a la que estará sometida en servicio.

En sistemas que giran a velocidades muy elevadas se deben tener en cuenta dos características mecánicas muy importantes.

- 1. Para que las vibraciones del sistema se encuentren dentro de valores admisibles se requiere realizar un equilibrado dinámico y no debe existir un desequilibrio magnético.

- 2. Cada rotor tiene una o más velocidades críticas para las cuales no puede conseguirse un funcionamiento estable.

El equilibrado estático y dinámico se realiza experimentalmente mediante ensayos con el devanado recorrido por la corriente. El equilibrado magnético se consigue mediante una adecuada construcción.

Finalmente la velocidad crítica, que debe encontrarse alejada de la velocidad nominal, se determina mediante cálculo en base a las dimensiones y peso del rotor.

Normalmente el rotor dispone de conductos axiales y radiales de ventilación por donde puede circular el fluido de refrigeración.

Para máquinas de gran tamaño y potencia los constructores adoptan distintas formas de refrigerar los conductores del arrollamiento de excitación, para lo cual se suelen dejar conductos dentro de las ranuras para permitir la circulación del fluido de refrigeración, lográndose de este modo controlar los valores de sobreelevaciones de temperatura de los arrollamientos de excitación.

La importante diferencia de la forma y del devanado del inductor de polos lisos comparado con el de polos salientes, hace que los criterios de dimensionamiento utilizados para máquinas de dos polos resulten diferentes a los ya vistos para las de polos salientes.

4.3 CRITERIOS DE DIMENSIONAMIENTO Y METODOS DE CALCULO

Partiendo de las especificaciones de la máquina que se debe proyectar, cuya característica más importante es la velocidad que conduce a la utilización de solamente dos polos, se inicia el cálculo en forma análoga a lo explicado en el capítulo anterior (polos salientes).

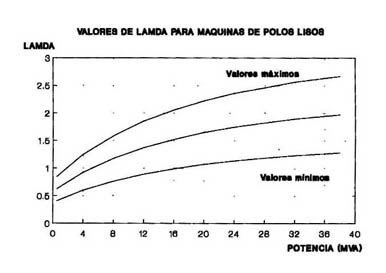

En el PASO 1 la relación entre el paso polar y el largo ideal (LAMBDA) es función de la potencia de la máquina y se puede obtener de la Figura 215.

La velocidad del rotor no debe superar los 155 m/seg debido a las solicitaciones de la fuerza centrífuga, razón por la cual a partir de esta velocidad solamente se puede incrementar la potencia aumentando la longitud de la máquina, con el correspondiente aumento del valor de LAMBDA.

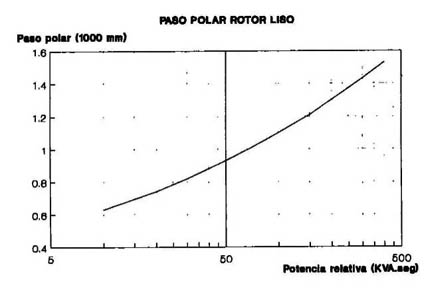

El paso polar se determina como antes en función de la potencia relativa (en kVA´ seg) pero utilizando la Figura 216.

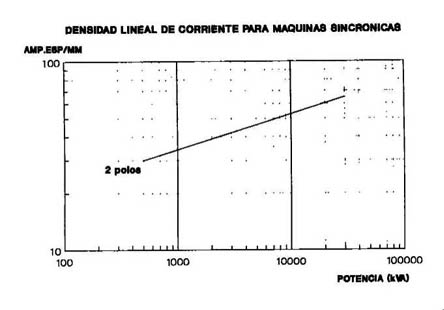

La densidad lineal de corriente que como ya visto tiene relación con el calentamiento de la máquina se elige en función de la potencia utilizando la Figura 217.

Los valores más elevados deben ser compatibles con los límites impuestos por el calentamiento de la máquina, tipo de refrigeración, pérdidas adicionales en los conductores, y por las caídas inductivas de tensión.

Los valores más bajos deben ser compatibles con las corrientes de cortocircuito.

El número de ranuras por polo y por fase para máquinas de polos lisos se debe encontrar entre 5 y 12, se recuerda que para polos salientes este valor está comprendido entre 1.5 y 5.

Son también aquí aplicables los conceptos vistos para reducir la distorsión de la forma de onda de la fuerza electromotriz inducida en los devanados de alterna, es decir, utilización de un número de ranuras por polo y por fase fraccionario, y acortamiento de paso.

Es aplicable también lo visto acerca de la construcción del devanado estatórico, el concepto de número de vías de corriente internas y externas.

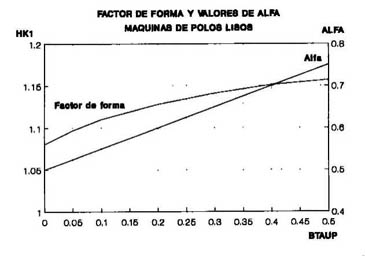

La relación entre la longitud de la expansión polar y el paso polar BTAUP utilizada para polos salientes tiene para polos lisos otra interpretación.

La longitud de la expansión polar es aplicable aquí a la longitud que tiene el diente ancho medido en la periferia del inducido, y el valor de la relación BTAUP normalmente utilizado es de 0.33 en lugar de 0.66.

El factor de forma HK1 y el valor del coeficiente ALFA que como visto es la relación entre la inducción máxima y media son función de la forma del campo, es decir, de la relación BTAUP y se pueden obtener de la Figura 218.

En el PASO 2 se adoptan más datos, y si no estuviera definido se determina el entrehierro.

4.4 DETERMINACION DEL ENTREHIERRO

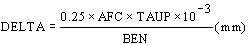

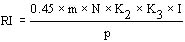

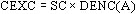

Para este tipo de máquinas se puede determinar un valor adecuado del entrehierro para tener en carga una distorsión del campo admisible, utilizando la expresión:

Para estas máquinas el entrehierro es siempre constante, ya que la forma de onda se controla con la distribución del devanado de excitación, a diferencia del criterio aplicado a máquinas de polos salientes, donde el entrehierro se puede hacer variable para contrarrestar el efecto que la fuerza magnetomotriz concentrada tiene en la forma de la onda de fuerza electromotriz inducida.

4.5 DETERMINACION DEL ARROLLAMIENTO DEL INDUCIDO

En el PASO 3 se continúa en forma análoga a lo visto para el alternador de polos salientes, la única restricción es que para este tipo de máquinas sólo se utilizan ranuras abiertas de caras paralelas tipo 1, por las características constructivas de los devanados utilizados para estas máquinas.

Se trata de bobinas que se construyen utilizando distintos procedimientos (ver Apéndice 4), pero que una vez terminadas deben ser montadas en el circuito magnético, mediante una serie de operaciones importantes entre las cuales un acuñamiento lateral y radial de las barras.

Este doble acuñamiento de las barras en el circuito magnético se completa con la atadura adecuada de las cabezas de bobina sobre un soporte permitiendo las dilataciones axiales. Estas disposiciones aseguran al conjunto un excelente comportamiento frente a las vibraciones y los daños que éstas podrían causar al sistema de aislamiento.

La fabricación de las barras debe estar sometida a un sistema de control de calidad muy completo antes de su colocación.

Las barras con circulación de agua requieren un cuidado particular. Se debe verificar la sección de paso del agua de refrigeración después de las operaciones de conformación de la barra Roebel (transposición de conductores).

En el PASO 4 para determinar las inducciones en el estator como así también para el cálculo de la reactancia de dispersión del inducido, se utilizan los mismos criterios vistos para la máquina de polos salientes.

En el PASO 5 se determinan el factor de Carter y parámetros del estator, reactancia del inducido (flujos de dispersión).

4.6 DIMENSIONAMIENTO DEL INDUCTOR (PASO 6)

La forma más simple de realizar el inductor es aquella con un número de ranuras iguales uniformemente distribuidas en su periferia.

El devanado de excitación ocupa solamente una parte de la periferia, se recuerda que no todas las ranuras están ocupadas (sólo el 65% a 75%), mientras que el número de conductores por ranura es el mismo para cada una de ellas.

La parte que no contiene devanado puede ser también maciza, siendo esta una disposición muy utilizada en la práctica.

Menos frecuentemente se pueden encontrar disposiciones intermedias, con ranuras en el centro no ocupadas y más pequeñas que las restantes, las figuras 219, figuras 220 y 221 muestran las distintas soluciones constructivas mencionadas.

El número tentativo de ranuras rotóricas suponiéndolas iguales y uniformemente distribuidas es 36, quedando determinado su paso en la 36 ava parte de su circunferencia, valor que debe ser compatibilizado con las condiciones que más adelante se consideran.

Este paso debe distribuirse entre la ranura y el diente en proporción adecuada.

A partir de la relación BTAUP se determina el número de ranuras no ocupadas por el devanado de excitación que forman el denominado diente ancho, y por diferencia se obtiene el número de ranuras que deberá ocupar el devanado.

Finalmente se deben calcular los valores de inducción en los dientes anchos (sin arrollamiento) y en los dientes estrechos (con arrollamiento), si alguno de éstos valores no es aceptable deberá modificarse la proporción entre ranura y diente y/o el número de ranuras.

El valor de inducción máximo en los dientes anchos debe encontrarse entre 1.4 a 1.6 T, en los dientes estrechos puede alcanzar un valor igual o menor a 2.3 T.

Los valores de inducción indicados para los dientes se deben interpretar como valores reales.

El valor de inducción aparente que se obtiene cuando para valores altos de inducción en el diente se supone que todo el flujo se establece en los dientes (no hay líneas de campo en la ranura contigua), puede ser notablemente mayor hasta alcanzar el límite de 3.3 T.

Para que la distribución del arrollamiento de excitación se repita idénticamente para cada polo, es necesario que el número de ranuras por polo sea par.

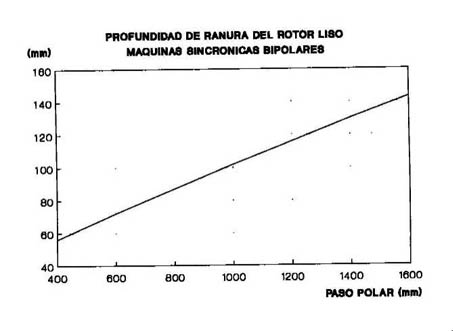

En una primera aproximación, la profundidad útil necesaria de la ranura para alojar los conductores del devanado de excitación se puede determinar en función del paso polar utilizando la Figura 222.

Como el rotor está construido a partir de una pieza maciza forjada, para poder controlar la estructura interna del metal, el eje siempre se construye hueco, mecanizando para ello un orificio central.

Para determinar que espacio queda disponible para la corona o yugo del rotor, se debe tener en cuenta además de la profundidad de las ranuras, la dimensión de este orificio central.

La inducción en el yugo rotórico se debe encontrar entre 1.2 y 1.4 T, en ciertas circunstancias por razones constructivas este valor puede superar 1.5 T.

Inmediatamente en el PASO 7 se introducen las características del material magnético utilizado para la construcción análogamente como indicado en el capítulo anterior.

4.7 DETERMINACION DE LA CARACTERISTICA DE VACIO (PASO 8)

El procedimiento de cálculo de la característica de vacío de una alternador de polos lisos es distinto al utilizado para polos salientes.

Se recuerda que el rotor puede tener todas las ranuras iguales uniformemente distribuidas como se observó en la Figura 213 donde no todas sus ranuras están ocupadas por el devanado de excitación (ranuras vacías), en este caso queda lo que hemos denominado diente ancho.

Otra forma constructiva consiste en mecanizar solamente las ranuras utilizadas por el devanado de excitación, quedando formado también un diente ancho como se pudo observar en la Figura 219.

Se calculan en primer lugar dos curvas características de la inducción en función de la fuerza magnetomotriz, una para los dientes anchos, la otra para los dientes estrechos, suponiendo nula la dispersión del rotor.

Para el cálculo de la fuerza magnetomotriz en el entrehierro para ambas curvas características se debe tener presente que el factor de Carter para los dientes anchos se debe determinar como para una máquina de polos salientes, es decir, con expansiones polares sin ranuras, para los dientes estrechos en cambio como para una máquina que tiene ranuras tanto en el estator como en el rotor.

De las curvas características para dientes anchos y estrechos, se puede, despreciando la dispersión rotórica, obtener la característica de la máquina en vacío del modo siguiente.

Se determina ante todo para cada punto del polo la inducción en el entrehierro correspondiente a una dada fuerza magnetomotriz.

La curva de fuerza magnetomotriz tiene la forma de un trapecio, que en forma simplificada se reemplaza por una curva sinusoidal como se muestra en la Figura 224.

En el medio del diente ancho se tiene el valor máximo de la sinusoide de fuerza magnetomotriz, en el medio de los dientes estrechos la fuerza magnetomotriz varía con ley sinusoidal.

Con cada uno de estos valores se entra en las curvas características de dientes antes obtenidas, y se buscan los correspondientes valores de inducción en el entrehierro correspondientes al eje de cada diente.

Las inducciones así obtenidas se consideran valores medios para cada paso de ranura, y si se multiplican estos valores por el largo ideal y por el paso de ranura se tiene el flujo que conduce cada uno de los dientes del rotor.

Sumando los flujos correspondientes a todos los dientes de un polo se obtiene el flujo total por polo.

Con estos datos se puede construir la característica de marcha en vacío que todavía no tiene en cuenta la dispersión rotórica, pero es necesario obtener la característica real de vacío que tiene en cuenta la dispersión.

4.8 DETERMINACION DEL FLUJO DE DISPERSION DEL ROTOR

En forma distinta a la máquina de polos salientes, donde para construcciones típicas se puede simplemente estimar que el flujo disperso del rotor es del orden del 20%, en las máquinas de rotor liso es necesario un cálculo más preciso.

El flujo de dispersión de un rotor de polos lisos está constituido por el flujo de dispersión de las ranuras, de la cabeza de los dientes y de las cabezas del devanado de excitación.

El flujo de dispersión de las cabezas de bobinas se establece esencialmente en la parte del devanado de excitación que sobresale de la parte activa del hierro y en los anillos de retención, pudiendo ser despreciado.

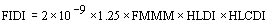

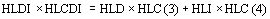

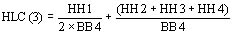

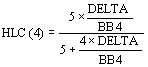

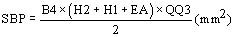

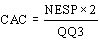

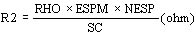

El flujo disperso de ranura y cabeza de diente se puede determinar con la expresión:

donde:

- FMMM = (FMM5 + FMM8 + FMM4) / QQ(3)

- FMM5: fuerza magnetomotriz del entrehierro

- FMM8: fuerza magnetomotriz del diente ancho

- FMM4: fuerza magnetomotriz de la corona rotórica

- QQ(3): ranuras por polo del rotor utilizadas

- HLD: largo del rotor que tiene en cuenta los canales radiales de ventilación

- HLC(3): permeancia de ranura (abierta tipo 1)

- HLI: largo ideal

- HLC(4): permeancia de cabeza de dientes

La FMMM se determina con el valor máximo de inducción en el entrehierro correspondiente a la condición de funcionamiento nominal.

El valor máximo de inducción se tiene en el centro del polo, en consecuencia el valor de FMM8 se debe calcular para el diente ancho.

Normalmente la ranura utilizada en este tipo de máquinas es una ranura abierta de caras paralelas (tipo 1), pudiendo tanto la ranura como la cuña de cierre presentar algunas variantes en cuanto a su forma y dimensiones.

Estas variantes pueden deberse básicamente a la forma de diseño utilizada para la refrigeración del devanado alojado en la ranura.

Este trabajo no pretende profundizar detalles constructivos de tal complejidad, en consecuencia el cálculo de la permeancia se hace adoptando una ranura tipo 1 que resulta:

La permeancia de dispersión de cabeza de diente resulta:

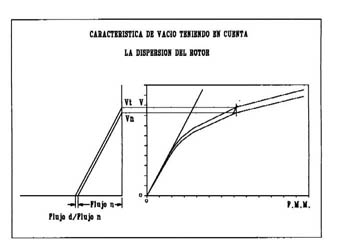

A partir de la característica obtenida en el punto anterior, se puede determinar aproximadamente la característica de vacío teniendo en cuenta la dispersión realizando la construcción que se explica a continuación.

Para corregir la influencia de la dispersión rotórica cada punto de la característica antes determinada, se debe desplazar hacia abajo en un valor proporcional al flujo de dispersión respecto del flujo útil FDREL y hacia la izquierda en forma proporcional a la corriente de excitación que corresponde al flujo de dispersión como muestra la Figura 225.

Se debe observar que el desplazamiento de cada punto de la curva se hace sobre una recta que es paralela a la característica de entrehierro, repitiendo esta construcción se obtiene la característica de vacío real de la máquina.

4.9 FUERZA MAGNETOMOTRIZ DE REACCION

En un alternador de polos lisos hemos visto que la curva de f.m.m. del inductor varía prácticamente en forma sinusoidal, es decir, no es constante frente a la expansión polar como en un alternador de polos salientes.

Se recuerda que la f.m.m. de reacción de inducido tiene en cualquier instante un valor máximo prácticamente constante y que con distribución también próxima a una sinusoide, se desplaza a lo largo del entrehierro con velocidad angular constante.

Para calcular la f.m.m. por polo del inductor necesaria para compensar la reacción del inducido no se requiere hacer las consideraciones vistas para la máquina de polos salientes, y se la determina con la expresión:

siendo:

- m: número de fases

- N: conductores activos por fase

- K2: factor de distribución

- K3: factor de acortamiento

- I: corriente de fase

- p: número de polos

Finalmente se determinan todos los valores que permiten realizar la construcción de POTIER, es decir, los amper vueltas por polo necesarios en el inductor para las condiciones nominales.

4.10 DETERMINACION DEL DEVANADO DEL INDUCTOR (PASO 9)

El devanado de excitación se realiza con conductores de sección rectangular de cobre o aleación de cobre con bajo contenido de plata, la aislación entre conductores y contra masa es generalmente a base de fibra de vidrio con resinas epóxicas (clase F).

Para el dimensionamiento del devanado del inductor se adoptan los siguientes parámetros:

-

· Tensión por polo

· Densidad de corriente en el arrollamiento

· Coeficiente de aprovechamiento de la ranura

· Resistividad del conductor (a la temperatura de régimen)

· Peso específico

· Espesor del aislamiento entre espiras

· Espesor del aislamiento contra masa

La tensión de excitación para máquinas de este tipo puede ser del orden de 220 V, la densidad de corriente 4 a 4.5 A/mm²..

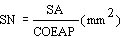

Por analogía como se procede para el cálculo de una máquina de polos salientes, a partir de las dimensiones ya calculadas de la ranura rotórica, se determina la sección teórica disponible para el devanado de excitación en las ranuras ocupadas correspondientes a medio polo.

Se determina luego la sección neta del devanado que se obtiene a partir de la f.m.m. total que se calcula con la construcción de Potier, incrementada en un 5% para tener un margen de seguridad y de la densidad de corriente adoptada para el devanado.

La sección total necesaria para el devanado se obtiene a partir de esta última teniendo en cuenta el factor de aprovechamiento que depende de los aislamientos entre conductores y contra masa, y de los eventuales canales de refrigeración que se deben adoptar para mantener baja la sobreelevación de temperatura en esta parte del devanado.

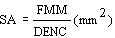

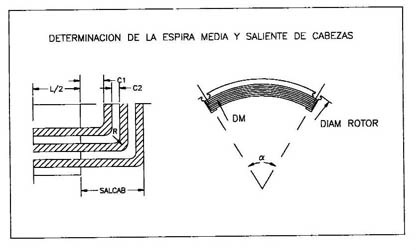

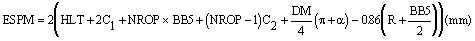

Para determinar la sección del conductor se debe calcular la longitud de la espira media del devanado de excitación, de acuerdo con la Figura 226 y los datos indicados en la Tabla 4.1 resulta:

TABLA 4.1 - Distancias referidas a las cabezas de bobinas.

| DIAM. ROTOR | C1 | C2 | R | C3 |

| mm | mm | mm | mm | mm |

| 500 | 45 | 10 | 25 | 10 |

| 500 .. 700 | 50 | 12 | 30 | 20 |

| 700 .. 800 | 60 | 15 | 35 | 30 |

| 800 .. 900 | 80 | 20 | 35 | 30 |

| 900 .. 1100 | 100 | 25 | 35 | 30 |

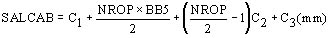

La saliente de cada cabeza de bobina indicada en la Figura 226 resulta:

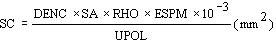

Finalmente la sección del conductor resulta:

La corriente de excitación vale:

El número de espiras teórico necesario para el devanado de excitación resulta:

Finalmente se debe calcular el número de conductores activos por ranura que tiene que cumplir la condición de ser entero, de no ser así se debe forzar al entero más próximo y recalcular el número de espiras definitivo y la corriente de excitación.

Análogamente a lo indicado en el capítulo anterior, es indispensable realizar un cálculo térmico que permite en función de la geometría del rotor, del devanado, de los materiales utilizados para la aislación entre espiras y contra masa y en función del tipo de refrigeración adoptado, obtener valores teóricos (que deberán verificarse mediante ensayos) y que sirven para efectuar eventuales modificaciones de esta parte del cálculo.

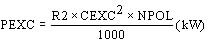

Por último se calcula la resistencia por polo del devanado de excitación:

y las pérdidas Joule de excitación totales que resultan:

Finalmente se debe verificar si efectivamente con los datos obtenidos el devanado del inductor es realizable, y en caso de que así no fuese adoptar las modificaciones, tanto de diseño como de los parámetros iniciales, para reconducir el cálculo.

4.11 DETERMINACION DE LAS PERDIDAS

Es conveniente destacar que para la determinación de las pérdidas mecánicas y de ventilación se adopta la misma expresión simplificada utilizada para las máquinas de polos salientes que da valores aproximados.

Para evaluar estas pérdidas con mayor precisión, es imprescindible referirse a construcciones similares, es decir, recurrir a la experiencia del fabricante.

Para las pérdidas adicionales (de difícil evaluación) son válidos los mismos criterios citados en el capítulo anterior.

Finalmente de modo análogo a lo indicado para máquinas de polos salientes, se procede a determinan las pérdidas totales que se utilizan para calcular el rendimiento con lo cual se completa el cálculo básico.

BIBLIOGRAFIA ALTERNADOR DE POLOS LISOS

- PUBLICACION IEC 34-3 (1968) Part 3: Ratings and characteristics of three-phase, 50 Hz turbine-type machines.

- M. LIWSCHITZ "Calcolo e determinaziones delle dimensioni delle macchine elettriche" ULRICO HOEPLI-MILANO.

- CARRER "MACCHINE ELETTRICHE" Parte terza MACCHINE SINCRONE - LEVROTTO BELLA - TORINO.

- E. DI PIERRO "Costruzioni elettromeccaniche Volume secondo" SIDEREA - ROMA 1986

- W. SCHUISKY "Calcolo delle macchine elettriche" CASA EDITRICE AMBROSIANA - MILANO.

- Large Turbogenerators - Gec Alsthom abril 1994

- Turbo Alternators Group - Gec Alshtom N° 26841 mayo 1993

Copyright 2008 - 2012 INDUCOR INGENIERIA S.A. | Todos los derechos reservados | CCS | HTML