CALCULO Y DISEÑO DE MAQUINAS ELECTRICAS

APENDICE 4 - AISLAMIENTOS DE LAS MAQUINAS ELECTRICAS

A4.1 MATERIALES AISLANTES

El funcionamiento y la duración de una máquina eléctrica o de un aparato electromecánico en general, depende esencialmente de los aislantes, que constituyen la parte más sensible a las solicitaciones térmicas, dieléctricas y mecánicas.

El desgaste de órganos de rozamiento, escobillas, colectores, contactos etc. es un fenómeno controlable y por lo tanto sus fallas son relativamente previsibles, puediéndoselas evitar con un adecuado programa de mantenimiento.

No se puede afirmar lo mismo para las fallas originadas por alteraciones de los aislantes como consecuencia por ejemplo de las solicitaciones centrífugas (en máquinas rotantes), vibraciones de las bobinas dentro de las ranuras, solicitaciones electrodinámicas (corrientes de cortocircuito), sobretensiones (de frecuencia industrial, atmosféricas o de maniobra) y muy particularmente solicitaciones de origen térmico.

La cualidades fundamentales que debe poseer un aislante para desempeñar bien su servicio son:

- Elevada rigidez dieléctrica

- Estabilidad dimensional y aptitud de conservar esta propiedad en el tiempo

A4.2 RIGIDEZ DIELECTRICA

A diferencia de los materiales ferromagnéticos que pueden ser sometidos a elevados valores de inducción sin que se alteren sus características estructurales, en un aislante inmerso en un campo eléctrico, por desplazamiento de las órbitas de los electrones periféricos, se producen solicitaciones que puede ser soportada hasta un cierto límite, más allá del cual se verifica el fenómeno de la descarga, con pérdida permanente o temporaria de las cualidades del aislante.

Si se supera este límite se verifica el fenómeno de la descarga, con pérdida permanente o temporaria (descargas parciales) de las cualidades del aislante.

La descarga puede ser autorregenerativa (aislamientos en aire o aceite) o no autorregenerativa, cuando se produce un daño irreversible del aislante.

Se denomina rigidez dieléctrica de un determinado material, el gradiente eléctrico máximo que puede soportar. Su valor se puede determinar experimentalmente mediante los procedimientos e indicaciones establecidos por normas.

Cada material tiene su propia rigidez dieléctrica, pero su valor depende de las dimensiones de los electrodos de ensayo, de las condiciones ambientales en las cuales se realiza la prueba, y de la duración de aplicación de la tensión.

Cuando el campo eléctrico aplicado es perpendicular al material ensayado se define un valor de rigidez de masa, en cambio cuando el mismo es paralelo a la superficie del material se define rigidez superficial.

Para los materiales estratificados, a igualdad de espesor, la rigidez aumenta con el número de estratos o capas que conforman el aislamiento propiamente dicho.

La rigidez no es proporcional al espesor y para aislantes sólidos y aceites varía con exponente igual a 2/3.

La humedad reduce fuertemente el valor de rigidez dieléctrica y los aislantes son tanto más eficaces cuanto menos higroscópicos son.

La temperatura actúa de manera diversa según se trate de aislantes sólidos o líquidos.

En los aislante sólidos la rigidez decrece con el aumento de la temperatura, en cambio para los líquidos ocurre generalmente lo contrario.

La duración de la prueba, a igualdad de otras condiciones, influye notablemente en la magnitud de la rigidez, disminuye para tiempos crecientes y alcanza valores elevadísimos para tiempos muy breves (sobretensiones de impulso).

La frecuencia de la tensión aplicada afecta el valor de rigidez, y para una misma duración se tienen valores de rigidez más altos para frecuencias más bajas y viceversa.

La rigidez superficial depende del estado en que se encuentra la superficie del aislante, más que de su naturaleza, es decir, superficies lisas, pulidas y secas presentan valores de rigidez superiores.

Los materiales aislantes inmersos en aceite se comportan mejor que aquellos que se encuentran en aire.

A4.3 DIELECTRICOS EN SERIE

Cuando se utilizan aislantes en serie que tienen distintas constantes dieléctricas, el más solicitado de los materiales es aquel que tiene la menor constante dieléctrica.

Al haber distintas capas de materiales si se supera la rigidez de un aislante, puede ocurrir una descarga, esta situación es más probable en el material con menor constante dieléctrica.

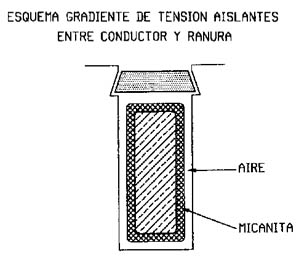

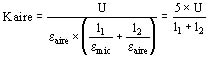

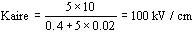

Veamos simplificativamente como ejemplo, que sucede en el espacio de aire comprendido entre un conductor de sección rectangular y la pared de la ranura en la cual se encuentra contenido según muestra la Figura 338.

El conductor está aislado contra masa con micanita (e r = 5) cuyo espesor es l1 y entre la pared de la ranura y el aislamiento del conductor se tiene un delgado estrato de aire (e r = 1) cuyo espesor es l2.

Siendo U la tensión aplicada entre la pared de la ranura y el conductor se determina el gradiente en el aire con la expresión:

para el ejemplo se tiene U = 10 kV, l1 = 4 mm, l2 = 0.2 mm

valor que supera notablemente la rigidez dieléctrica del aire (30 kV/cm).

Esta situación provoca descargas parciales en el estrado de aire, con transformación de oxígeno en ozono y en compuestos nitrados, que lentamente alterar las características del aislamiento del conductor, y que pueden conducir a la descarga o falla del aislamiento.

La más oportuna disposición de aislantes en serie es aquella para la cual se utilizan materiales que tienen igual valor del producto de su constante dieléctrica por su rigidez dieléctrica (en la práctica valores no muy diferentes).

En consecuencia es necesario eliminar el aire interior de los aislantes, ocupando todos los posibles huecos, para lo cual se utilizan distintos procedimientos de impregnación.

La impregnación de los devanados se puede realizar por goteo, usando un barniz elegido especialmente para esta finalidad.

Otro procedimiento es el de inmersión de la pieza en un barniz hasta que ya no se presentan en la superficie del barniz las burbujas originadas por el desalojo del aire ocluido en los intersticios del bobinado, siendo este el procedimiento generalmente empleado en máquinas pequeñas y medianas de baja tensión.

Es importante que la viscosidad del barniz sea la apropiada para lograr la máxima penetración.

Para máquinas de tensiones más altas (1200 a 15000 V) es conveniente utilizar el método de impregnación en autoclave haciendo primero vacío y luego inmersión en el barniz bajo presión (este método se explica más adelante).

Después de la impregnación, se debe eliminar el exceso de barniz y parte de los solventes durante un lapso que depende de la forma como se realice esta operación.

De acuerdo con las características del barniz utilizado el secado puede realizarse de dos formas:

- Secado al aire en un ambiente bien ventilado y libre de polvo, que se efectúa por evaporación de solventes, acompañado cuando corresponde al tipo de material por oxidación del mismo.

- Secado al horno en una estufa con tiraje forzado o natural para impedir que parte de los solventes queden atrapados en la película del barniz, (para que no actúen sobre el esmaltado del conductor).

Una vez terminado el secado se apaga el horno y es conveniente no sacar las piezas hasta que se enfríen alcanzando la temperatura ambiente.

En las máquinas que superan los 5 kV, en la pared interna de las ranuras y en la parte recta de la bobina en las extremidades del paquete magnético, se utiliza un aislante semiconductor, que tiene por finalidad proteger las bobinas contra los daños que producen los efluvios y las descargas parciales.

El material que se utiliza puede ser un aislante semiconductor (barniz antidescargas) o bien en forma de cintas, constituidas por tejido de poliester o tejido de vidrio con un impregnante que contiene partículas de carbón o grafito en diferentes concentraciones.

El material de impregnación utilizado debe ser compatible con las resinas de impregnación utilizadas posteriormente.

Este material se obtiene comercialmente con valores de resistencia superficial comprendido entre 100 y 20000 ohm.

Se utiliza también en transformadores de muy alta tensión, transformadores de medición y cables de alta tensión.

La solicitación relativa de un aislante interpuesto entre dos electrodos aumenta si se sustituye una parte por un aislante de más elevada constante dieléctrica.

Esta situación se presenta por ejemplo en los transformadores sumergidos en aceite, cuando entre dos arrollamientos separados por un canal de aceite, se interpone un cilindro de material aislante cuya constante dieléctrica es mayor que la del aceite.

El gradiente en el aceite aumenta respecto del valor que tenía cuando no había una barrera aislante sólida, y el aumento es tanto más grande cuanto mayor es el espesor de la barrera.

La utilización de una barrera interpuesta en un canal es necesaria para que cadenas de impurezas en suspensión en el aceite, que se orientan en la dirección del campo eléctrico, no produzcan caminos de descarga en el aceite.

A4.4 SOLICITACIONES EN LOS AISLAMIENTOS CILINDRICOS

Los campos eléctricos que se presentan en las máquinas y en los aparatos eléctricos casi nunca son uniformes, es decir no esquematizables como un capacitor plano, en general no es posible calcular los gradientes en distintos puntos.

Muchas veces se esquematizan las superficies conductoras como capacitores plano o cilíndricos, y se aceptan los resultados como suficientemente aproximados.

El campo que se establece entre las armaduras de un capacitor cilíndrico es no uniforme pero puede ser fácilmente calculado. El gradiente en cada punto del campo es inversamente proporcional a la distancia del punto al eje de simetría del capacitor y por lo tanto el diagrama responde a una hipérbola equilátera.

Un ejemplo de aplicación de este tipo de campo se tiene en los aisladores pasantes para transformadores de alta tensión.

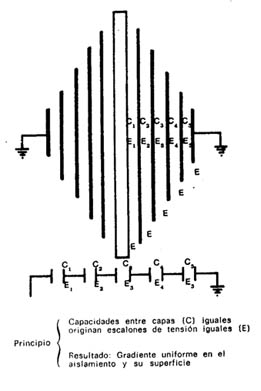

La Figura 339 muestra el corte de un pasatapas de alta tensión de tipo capacitivo, es sabido de la electrotecnia, que para lograr gradiente uniforme las capacidades elementales deben ser iguales, por lo que la superficie de cada condensador debe ser constante; la Figura 340 esquematiza este principio.

El gradiente máximo se tiene en los puntos inmediatamente cercanos a la armadura interna (conductor). El electrodo externo (brida) es más corto que el interno, y para controlar la distribución de los gradientes, se interponen en la masa aislante delgadas hojas metálicas.

A4.5 RESISTIVIDAD DE MASA

Las normas establecen la metodología para realizar medidas de resistividad de masa de materiales dieléctricos sólidos.

La resistividad se reduce fuertemente con el aumento de la temperatura y de la humedad.

La medida de la resistencia de aislamiento de las máquinas y de los aparatos es útil para determinar si se pueden realizar los ensayos dieléctricos que establecen las normas, cuyo objeto es demostrar que la máquina o aparato ensayado es capaz de soportar las solicitaciones dieléctricas que pueden presentarse durante su utilización.

Los estratos de aire presentan una resistividad prácticamente infinita, pero en cambio la tensión de perforación es relativamente baja, es decir, no existe ninguna relación entre resistividad y rigidez dieléctrica.

Cuando se realizan controles periódicos de resistividad, y se los compara con el valor inicial, las pruebas se deben realizar siempre (de ser posible para que sean comparables) en las mismas condiciones de temperatura y con los mismos valores de tensión y tiempo de aplicación.

La medición de la resistencia de aislamiento, interpretada correctamente, resulta útil para determinar el estado de conservación de un aislamiento.

La relación entre los valores de resistencia de aislamiento medidos a los 10 minutos y a 1 minuto de aplicada la tensión, se denomina índice de polarización.

Para arrollamientos estatóricos realizados en clase B, un índice de polarización superior a 2.5 significa que el mismo está seco y limpio.

Arrollamientos húmedos y sucios pueden tener índices de polarización inferiores o próximos a 1 (la resistencia de aislamiento no aumenta en el tiempo de aplicación).

El empleo de corriente continua para las pruebas de rigidez dieléctrica de los arrollamientos de los alternadores, no tiene la misma eficacia de la pruebas realizadas con corriente alterna.

La corriente continua no pone en evidencia plenamente todas aquellas características particulares del aislamiento, que lo solicitan durante el servicio normal con corriente alterna.

Las normas indican los métodos de medida, interpretación de los resultados y los valores mínimos de los índices de polarización recomendados para las distintas clases de aislamientos.

A4.6 PERDIDAS DIELECTRICAS

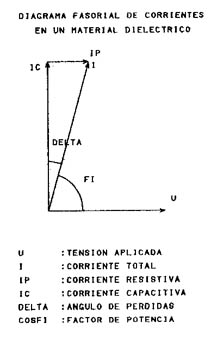

Se define como coeficiente de pérdida dieléctrica a la tangente del complemento del ángulo de fase entre la corriente eficaz absorbida y la tensión sinusoidal aplicada a un capacitor real, es decir, con pérdidas, ver Figura 341.

La pérdida en el dieléctrico resulta:

P = 2 ´ p ´ FRE ´ C ´ U2 ´ tangente d (W)

siendo:

FRE: frecuencia en Hz

C: capacidad en Fz

U: tensión aplicada en Vz

d : ángulo de pérdidas

Sin pretender abordar los complejos fenómenos físicos que determinan la existencia del ángulo de pérdidas en los dieléctricos, se pueden distinguir dos principales causas que son las pérdidas por conducción y las pérdidas por polarización.

Las pérdidas en los dieléctricos de las máquinas industriales son generalmente despreciables, a los efectos de la dispersión de energía, pero su magnitud constituye un índice significativo para el conocimiento de las condiciones en las cuales se encuentra el aislamiento general de una máquina y poder evaluar su estado de envejecimiento.

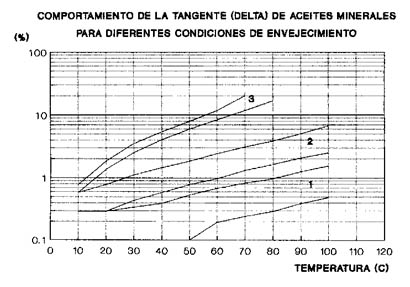

Los aceites que tienen un contenido de impurezas mayor que otros, o que tienen un notable contenido de humedad residual, tienden a aumentar su conductibilidad mucho más rápidamente, con el aumento de la temperatura.

La Figura 342 muestra el comportamiento típico de la tangente delta en función de la temperatura de aceite mineral para diferentes condiciones de envejecimiento.

Se indican en la figura las siguientes zonas:

- Aceite nuevo

- Aceite envejecido en ausencia de degradamiento del aislamiento

- Aceite envejecido en presencia de degradamiento del aislamiento

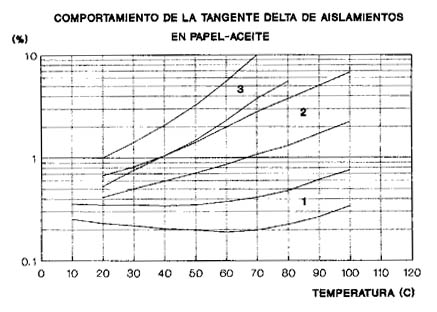

La Figura 343 muestra el comportamiento característico de tangente delta en función de la temperatura, para aislamientos en papel impregnado en aceite, y se comparan aislamientos en buenas condiciones con algunos comportamientos anormales debidos a causas diversas.

Se indican en la figura las siguientes zonas:

- Aislamiento en buenas condiciones

- Aislamiento contaminado

- Aislamiento con presencia de humedad residual (2..5% en peso)

Dentro de los límites de funcionamiento normal de las máquinas, el valor de tangente delta no está sensiblemente ligado a la frecuencia ni al campo eléctrico, en cambio la temperatura resulta el parámetro que más influye.

En general la medida de tangente delta constituye un importante elemento de diagnóstico para el control de la calidad de fabricación de aislamientos nuevos (bobinas de alternadores), evaluar las condiciones de envejecimiento de aislamientos en servicio.

Su medición permite la evaluación del resultado de pruebas dieléctricas, poniendo en evidencia eventuales alteraciones de naturaleza físico-química o bien degradamientos del dieléctrico durante las pruebas.

Es importante tener claro que no resulta fácil emitir un juicio acerca de un determinado valor de medición de tangente delta, cuando no se dispone de otras medidas comparativas.

A4.7 CLASIFICACION DE LOS MATERIALES AISLANTES

La aptitud de un aislante a soportar elevadas temperaturas es la cualidad determinante para su clasificación, tanto es así que las normas internacionales, y las de los diversos países clasifican los aislamientos (y por lo tanto los aislantes que los componen) en base a la posibilidad que tienen de soportar determinados límites térmicos.

Se definen las siguientes clases de aislación:

Y : 90 °C

A : 105 °C

E : 120 °C

B : 130 °C

F : 155 °C

H : 180 °C

C : mayor de 180 °C

en correspondencia con una temperatura límite, considerada como la temperatura que los respectivos materiales pueden soportar durante un lapso, técnica y económicamente aceptable, que corresponde a la vida útil media de la máquina o del aparato eléctrico.

Numerosos son los estudios realizados acerca del envejecimiento térmico de los materiales aislantes en funcionamiento, que han permitido expresar mediante ensayos de envejecimiento acelerado, la relación existente entre la temperatura y la probable vida útil de los materiales involucrados.

Cabe recordar por ejemplo la regla de Monssinger según la cual la vida útil de un aislante perteneciente a la clase A (105 °C) se reduce a la mitad superando la temperatura de 113 °C (8 grados por encima de su clase).

Se debe reflexionar sobre el peligro que representa la presencia de puntos o zonas calientes en algún lugar de las máquinas eléctricas, y la importancia que tiene realizar un adecuado cálculo térmico y un correcto diseño de los sistemas de refrigeración, garantizando el evitar un envejecimiento prematuro.

Debido a que en la construcción de las máquinas se utilizan distintos materiales aislantes para conformar un determinado aislamiento, cada material presenta una estabilidad térmica diferente, que está influenciada por la forma como se lo combina con otros materiales.

Esta situación pone de manifiesto la necesaria "vaguedad" en que ha debido mantenerse la definición de las clases de aislamiento y el carácter de guía de esta clasificación.

Es aquí donde la experiencia de los fabricantes, lograda con numerosos ensayos (algunos de ellos destructivos), resulta fundamental para poder garantizar la bondad de un determinado aislamiento, y poder soportar las exigencias del servicio a que está sometido.

A4.8 AISLANTES GASEOSOS

8.1 El aire

El aire tiene una rigidez dieléctrica de alrededor de 32 kV/cm a la presión normal, y alcanza un valor alrededor de 160 kV/cm a una presión de 100 N/cm2 y alrededor de 500 kV/cm para 300 N/cm2.

El aire y otros gases tienen elevadísima resistividad y están prácticamente exentos de pérdidas dieléctricas.

Tienen en mayor o menor medida la propiedad común que la rigidez dieléctrica crece a medida que aumenta la presión.

8.2 Hexafluoruro de azufre (SF6)

El hexafluoruro de azufre por sus características físico-químicas es ideal para aplicaciones electrotécnicas.

Es un gas incoloro, inodoro, no tóxico, no inflamable, químicamente y fisiológicamente inerte, no corrosivo, y muy estable, pero sus productos de descomposición no tienen estas propiedades.

Por sus características dieléctricas es ideal como medio aislante, tiene una rigidez dieléctrica muy elevada, tanto a la frecuencia industrial como a impulso, gracias a su peculiar característica de gas electronegativo.

Con la captura de los electrones libres la molécula de SF6 se transforma en iones negativos pesados, y por lo tanto poco móviles.

La rigidez dieléctrica del SF6 a la frecuencia industrial es por lo menos dos veces y media la del aire a la presión de 5 kg/cm2, condición que permite lograr un dado nivel de aislamiento con presiones relativamente bajas, lo cual implica sistemas de contención simples y de completa confiabilidad.

La rigidez dieléctrica es función solamente de la densidad del gas. El aislamiento de las subestaciones blindadas donde se utiliza este gas, es por lo tanto independiente de las variaciones de temperatura y presión que se verifican en el gas durante el servicio, resultando constante hasta la temperatura de licuefacción del gas.

Debido a su electronegatividad, tiene un poder de extinción del arco excepcional, una elevada velocidad de recuperación de la rigidez dieléctrica entre los contactos, razón por la cual resulta particularmente idóneo para soportar valores muy elevados del crecimiento de la tensión transitoria de restablecimiento en los interruptores.

El plasma es buen conductor, es decir, se produce una caída baja y consiguientemente baja energía, y además corta el arco al primer paso por cero reduciendo de este modo los tiempos de arco.

El consumo y degradación del gas son mínimos, bajo la acción del arco se descompone, pero la mayor parte del mismo (99%) se recombina inmediatamente formando nuevamente SF6.

Se lo utiliza también como aislación en transformadores de corriente de 145..170 kV con núcleos y secundarios situados en la parte superior del transformador.

El aislamiento de alta tensión de papel impregnado en aceite, se reemplaza totalmente por SF6, y las ventajas de esta solución son el hecho que la calidad dieléctrica no depende de complejos y largos tratamientos y de sucesivos y laboriosos controles.

El control de las descargas parciales pierde para este caso su significado, debido a que el único dieléctrico sólido, que puede envejecerse, es la porcelana de los aisladores externos.

El nivel del aislamiento interno se puede controlar en forma continua a distancia mediante un manómetro, y el diseño se hace garantizando que las tensiones de prueba a 50 Hz son resistidas con una presión de hasta 1 bar, en consecuencia el riesgo de falla es controlado.

A4.9 AISLANTES LIQUIDOS

9.1 Aceites minerales para transformadores y aparatos

El aceite cumple distintas funciones en los transformadores y otros aparatos, siendo las principales el aislamiento, la refrigeración por convección de las partes activas y la protección de los aislantes sólidos para que no absorban humedad del ambiente.

El aceite para transformador está constituido por una mezcla de hidrocarburos, y se obtiene por destilación del petróleo. Luego es sometido a un proceso de refinación para obtener las propiedades eléctricas deseadas y conferirle un alto grado de estabilidad química.

En muchos casos se utilizan aceites con inhibidores, que contienen pequeñas cantidades de sustancias antioxidantes.

Las normas establecen para un aceite nuevo el valor de tensión eficaz que debe soportar en un ensayo, indicando la forma y dimensiones de los electrodos y la distancia entre ellos.

Las condiciones de la descarga son función de la distancia entre los electrodos, y además no solamente del valor de la intensidad de campo máximo sino también del comportamiento del campo a lo largo de la entera línea de fuerza a través de la cual se produce la descarga.

Los aceites para transformadores además de poseer elevada calidad dieléctrica, deben tener baja viscosidad para facilitar la formación de corrientes de convección entre las fuentes de calor y las paredes frías, y particularmente en los canales de refrigeración.

También los aceites utilizados en interruptores deben tener baja viscosidad (se trata generalmente de la misma calidad de aceite empleado en los transformadores), debido a que la extinción del arco en un fluido viscoso se produce más lentamente lo que causa la descomposición del aceite, con peligrosas formaciones de gases explosivos y de sustancias carbonosas, por otra parte se generan residuos que reducen la rigidez dieléctrica.

El agua y las impurezas se extraen sometiendo el aceite a un adecuado proceso de filtrado, centrifugado y secado, pero bastan pequeñas cantidades residuales de agua (que son las más difíciles de extraer), para reducir notablemente la rigidez dieléctrica.

9.2 Aceites sintéticos

Cuando se produce una falla en un transformador la descarga en el aceite del cual se ha tratado en el punto anterior, genera hidrocarburos gaseosos e hidrógeno, que pueden provocan una explosión y consiguientemente el incendio de la máquina y sus instalaciones.

Para evitar que esto ocurra se utilizaron transformadores sumergidos en fluidos aislantes no inflamables constituidos por mezclas de productos sintéticos clorados (bifenilo de policloruro "PCB") o Askareles.

Estos compuestos son menos sensibles a la acción del oxígeno y en las normales condiciones de funcionamiento de los transformadores, no forman ni ácidos ni depósitos carbonosos.

La descarga eléctrica en los líquidos sintéticos, si bien no producen gases inflamables y explosivos, libera ácido clorhídrico, que es tóxico y ataca a los aislantes a base de celulosa y a los metales.

Por otra parte estos productos son no biodegradables y altamente contaminantes por lo que en muchos países se ha prohibido totalmente su uso, debido a sus características tóxicas.

La reglamentación adoptada en los Estados Unidos subdivide los transformadores sumergidos en líquido aislante en tres clases que se indican en la TABLA A4.1.

TABLA A4.1 - Clasificación de transformadores

| CLASE | Contenido de PCB del líquido aislante (partes por millón) |

| Transformadores en PCB Transformadores contaminados Transformadores sin PCB |

más de 500 50 .. 500 menos de 50 |

Para los transformadores en PCB no existen limitaciones al servicio normal, y para ello deben estar en buenas condiciones de mantenimiento y absolutamente exentos de pérdidas.

Se permiten las operaciones normales de mantenimiento, pero está prohibida la extracción de la parte activa fuera de la cuba.

Al ser sacado de servicio, el líquido debe ser conservado de acuerdo con rigurosas recomendaciones en lugares autorizados para este tipo de residuos contaminantes.

Una posibilidad es reemplazar el PCB por otro fluido, previo lavado de la cuba y de las partes activas, utilizando para ello elementos y técnicas adecuadas.

También hay directivas de la CEE (Comunidad Económica Europea) del año 1985 y en Italia, por ejemplo, se prohibió la producción del PCB y se limitó su utilización solamente en circuitos sellados y bajo control de las autoridades competentes.

En este país, algunas sociedades, con procesos y tecnología de avanzada, realizan el servicio de descontaminación y reclasificación de transformadores, hasta alcanzar un tenor residual de PCB inferior a 50 ppm (inferior a la mitad del límite de contaminación tolerado), como así también el transporte del PCB sustituido y su posterior eliminación, mediante termodestrucción en incineradores autorizados.

9.3 Otros líquidos dieléctricos refrigerantes

Se trata de productos siliconados que tienen características dieléctricas y refrigerantes comparables con los aceites sintéticos, no son degradables pero tienen la ventaja de ser totalmente inocuos fisiológicamente.

Son combustibles, pero el dióxido de silicio que se forma al iniciarse la combustión ahoga la llama y por lo tanto se consideran autoextingibles.

Estos aislantes líquidos son los más utilizados para operaciones de rellenado de transformadores que originariamente tienen PCB.

Se debe tener en cuenta que la contaminación con PCB reduce sensiblemente el punto de inflamación.

Si a un transformador proyectado para aceite mineral o PCB se lo refrigera con líquido siliconado, la potencia del transformador se reduce en 5..10% debido a su mayor viscosidad.

Además atacan las gomas siliconadas, material con el cual se fabrican las juntas de transformadores con PCB, las que deben por lo tanto reemplazarse por otras de material adecuado.

Otra característica es la mayor dilatación térmica (aceite siliconado 0.001 contra 0.0007 del PCB), y en transformadores con tanque conservador puede ser necesario la sustitución.

Para el uso de estos fluidos no hay limitaciones ni restricciones legales.

A4.10 BARNICES

Son soluciones de resinas naturales o sintéticas (con o sin aceite), con adecuados solventes, que aplicados sobre una superficie forman una película aislante uniforme.

Se trata de materiales que se encuentran al estado líquido o plástico solamente antes de su empleo y son aplicados tanto a los aislantes sólidos elementales y sus conductores, como así también al conjunto de un arrollamiento, para mejorar las características dieléctricas, mecánicas y térmicas.

La aplicación de los barnices tiene por finalidad conferir a los aislantes que conforman un determinado aislamiento, o bien a los distintos devanados, las siguientes características:

- Sustituir el aire que se encuentra en los intersticios del aislamiento.

- Aumentar la rigidez dieléctrica y reducir la higroscopicidad.

- Mejorar la calidad mecánica (vibraciones, esfuerzos electrodinámicos) y la resistencia a la acción de los agentes externos (ambientes corrosivos etc.).

- Aumentar la resistencia al calor y la conductibilidad térmica del conjunto.

- Prolongar la duración de la vida de los arrollamientos.

Para lograr estas condiciones es necesario que los barnices posean las siguientes cualidades:

- Ser buenos aislantes.

- Formar películas homogéneas impermeables y resistentes a los agentes externos.

- Poseer un buen poder penetrante y cementante.

- Soportar por largo tiempo la temperatura de funcionamiento de las máquinas o de los aparatos sin apreciable degradamiento de sus cualidades.

- Poseer una buena conductibilidad térmica y ser de fácil aplicación.

A4.11 RESINAS

Los componentes fundamentales de los barnices son las resinas, que son mezclas sólidas o semisólidas, complejas, amorfas, de sustancias orgánicas naturales o sintéticas, que no tienen un punto definido de fusión y tendencia a cristalizarse, son insolubles en agua y definen las características de los barnices.

11.1 RESINAS NATURALES

La goma laca ha sido la resina natural más utilizada en el campo del aislamiento eléctrico porque, además de poseer buenas características aislantes y bajo ángulo de pérdidas, presenta también una discreta resistencia al arco.

Por su notable poder adhesivo ha sido también utilizada como ligante para utilizar distintos materiales aislantes, que se explican más adelante.

11.2 RESINAS SINTETICAS

Las resinas sintéticas se pueden clasificar en dos grupos que son las termoendurecibles y la termoplásticas.

Las termoendurecibles son aquellas resinas que con la acción del calor adoptan una forma permanente a través de una reacción química irreversible.

Las termoplásticas en cambio se ablandan con el calor y se endurecen en un sucesivo enfriamiento produciéndose un fenómeno puramente físico.

11.3 RESINAS TERMOENDURECIBLES

11.3.1 Melamínicas

Son empleadas como aditivos en el campo de los barnices, que confieren a la película notable resistencia a la deformación y a la abrasión y discreta resistencia a los agentes químicos.

Se las utiliza como soporte de electrovidrio (que veremos más adelante) para obtener materiales con características particulares.

11.3.2 Epóxicas

Se trata de resinas de dos componentes, es decir, de una resina propiamente dicha y un endurecedor que se debe mezclar perfectamente en la proporción adecuada.

Una vez mezcladas comienza la reacción química cuyo resultado es la polimerización (curado) y endurecimiento de la resina adquiriendo de este modo sus características definitivas.

El tipo de componentes, proporciones de la mezcla y condiciones del curado, dependen del tipo de aplicación de cada resina en particular.

«El ARALDIT» tipo B (marca registrada por Ciba-Geigy) es una resina epoxi no modificada, libre de solventes, sólida a temperatura ambiente, comúnmente utilizada en la industria eléctrica para la realización de transformadores secos, transformadores de medición, soportes aislantes etc.

Se cuela en caliente después de añadirle el correspondiente endurecedor, y bajo vacío para que no se produzcan oclusiones de aire o fisuras, producidas generalmente por imperfecciones tecnológicas en la colada.

Estas imperfecciones pueden ser la causa de descargas parciales, y siendo estas resinas particularmente sensibles a este tipo de solicitaciones esta situación puede llevar a la descarga total.

Empleando técnicas de fabricación adecuadas se pueden lograr transformadores de medición, para media tensión hasta 36 kV, exentos de descargas parciales lo cual implica una gran seguridad de servicio.

A fin de obtener una mezcla lo más homogénea posible, se debe trabajar la resina y el endurecedor a una temperatura de 125..130 °C, y como no se desprenden sustancias volátiles durante la reacción, no se precisa utilizar presión durante el endurecimiento.

Se mezcla normalmente con cargas de productos minerales en polvo, normalmente harina de cuarzo, que introduce algunas ventajas como ser:

- Reducción del costo de la piezas coladas.

- Reducción de la contracción y de la reacción exotérmica durante el endurecimiento.

- Reducción de los coeficiente de dilatación térmica.

- Mejora de la conductibilidad térmica.

Las piezas se desmoldan en caliente y esta operación se debe efectuar, de ser posible, tan pronto como la pieza en proceso de endurecimiento tenga suficiente resistencia mecánica.

La pieza retirada del molde se mantiene en el horno a la temperatura de endurecimiento hasta que el mismo se haya completado.

El proceso de endurecimiento bajo presión permite obtener piezas coladas con mejor estabilidad dimensional, sensible reducción de la dispersión en las propiedades eléctricas y mecánicas, excelente terminación y menor tiempo de moldeo.

Para la impregnación de máquinas rotativas de alta tensión en clase F, se utilizan resinas epóxicas sin solventes. Estos productos se encuentran en estado líquido a la temperatura ambiente, siendo su viscosidad lo suficientemente baja para permitir la adecuada impregnación de la bobina o del arrollamiento completo.

Su rigidez dieléctrica es de 60..80 kV/mm y el tiempo de curado a una temperatura de alrededor de 130 °C de 6..8 horas.

11.3.3 Resinas fenólicas

Se utilizan en la industria de los barnices aislante y de los dieléctricos estratificados.

Tienen la particularidad de formar con fibras de los más diversos soportes, películas duras, impermeables y fuertemente cementantes, con buenas características eléctricas, notable resistencia química y térmica y baja absorción de humedad.

11.3.4 Poliesteres

Son utilizados en todos los sectores del aislamiento eléctrico, como barnices, estratificados y también como películas y fibras.

Los polímeros sólidos resultantes tienen excelente propiedad eléctrica, resistencia a la humedad, a los ácidos débiles, a los álcalis y a los solventes en general como así también buenas propiedades mecánicas.

11.3.5 Siliconas

Con este término se indica un vasto grupo de compuestos sintéticos, que se utilizan fundamentalmente para la impregnación de máquinas eléctricas pertenecientes a la clase H.

Se utiliza como ligante de otros aislantes como la tela de hilado de vidrio y la mica.

Las propiedades de estas resinas dependen de la naturaleza y de la estructura molecular de los grupos orgánicos vinculados a los átomos de silicio.

Para las distintas aplicaciones industriales se tienen distintos tipos de resina en estado fluido, grasas sólidas, gomas elásticas o resinas duras.

Presentan las siguientes características:

- Estabilidad a temperaturas de hasta 315 °C

- Conservación de algunas propiedades a temperaturas muy bajas de hasta -30 °C

- Resistencia a los agentes atmosféricos y a la oxidación

- Buenas propiedades dieléctricas

- Repelen el agua

- Inertes a los agentes químicos excluidos los solventes

11.4 RESINAS TERMOPLASTICAS

La utilización de las resinas termoplásticas en la fabricación de materiales aislantes tiene limitaciones debido a la escasa resistencia térmica que presentan.

11.4.1 Vinílicas

Dentro de las termoplásticas las vinílicas son las más utilizadas para el revestimiento aislante de conductores.

Se emplean además en la fabricación de esmaltes para alambres conductores, películas protectoras y tubos flexibles.

11.4.2 Polietileno

Se conocen distintas variedades que se diferencian por la densidad. La más difundida es la de baja densidad, que es una resina termoplástica, blanca traslúcida.

En el campo eléctrico se utiliza como un aislante de cualidades excepcionales, por cuanto poseen un bajo factor de pérdidas y tienen una rigidez de 40 kV/mm.

El polietileno se puede elaborar por extrusión, estampado por inyección, soplado, rociado y, añadiendo adecuados aditivos, se le puede conferir características especiales de resistencia al envejecimiento.

11.4.2 Teflón

Es un producto que se obtiene sustituyendo los átomos de hidrógeno del etileno con átomos de flúor, que le confieren una extraordinaria resistencia a las altas temperaturas, conservando inalterables las buenas características del polietileno.

Tiene una rigidez dieléctrica muy elevada, pequeña constante dieléctrica y pequeñas pérdidas.

Por sus características particulares se encuentra entre los materiales más aptos para trabajar en el campo de las altas frecuencias, en un amplio margen de temperaturas.

Conserva casi inalterables sus características eléctricas hasta cerca de los 200 °C y todavía buenas características a 400 °C.

Presenta una elevada resistencia química a los ácidos y bases, y prácticamente no absorbe agua.

Se pueden obtener piezas estampadas de diversas formas, revestimientos protectivos, guarniciones, barras, tubos, placas, cintas de cualquier espesor.

Resulta muy útil para el aislamiento de máquinas rotantes y transformadores que deben trabajar a temperaturas altas, pero debido a su precio elevado, se lo utiliza solamente en aplicaciones especiales cuando no puede ser sustituido con otros aislantes de menor precio.

11.4.4 Poliamídicas

Las resinas poliamídicas (familia del nylon) presentan óptimas propiedades dieléctricas.

A4.12 TIPOS DE BARNICES Y SU EMPLEO

El endurecimiento de los barnices es debido, según su tipo, a la oxidación o a la polimerización después de la evaporación de los solventes que contienen.

Se pueden obtener diversos tipos de barnices que se pueden agrupar en dos categorías:

- Los que reaccionan con el calor y que normalmente están constituidos por resinas termoendurecibles.

- Los de secado al aire.

Los barnices termoendurecibles son desde hace mucho tiempo los más importantes y son aquellos normalmente utilizados para la impregnación de los arrollamientos de las máquinas rotantes.

Los barnices a base de resinas alquídicas o poliésteres modificados pertenecen a la clase E, pero combinados con telas de hilado de vidrio pueden ser utilizados en clase B, con la condición de que el hilado de vidrio se utilice como soporte y que su contenido no resulte inferior a un adecuado porcentaje en peso del total.

Conocidos por su poder de penetración, se utilizan para impregnar motores y generadores de baja tensión cuyos devanados están realizados con conductor redondo aislado con esmalte o con hilado de vidrio.

Tienen una rigidez dieléctrica de 60 kV/mm, el tiempo de curado a 120 °C es de 4..6 horas y contienen un 60% de resina.

Los barnices a base de resinas fenólicas poseen un notable poder cementante, conjuntamente con una buena estabilidad y rigidez dieléctrica, pero presentan el defecto de ser frágiles.

Los barnices a base de resinas epóxicas tienen excelentes cualidades mecánicas y dieléctricas, son químicamente neutros, resisten a los agentes químicos y forman películas adherentes y duras.

Para impregnar máquinas rotantes de baja tensión en clase F se utilizan barnices a base de resinas epóxicas de un solo componente.

Estos barnices tienen una rigidez dieléctrica de 60 kV/mm, el tiempo de curado a 130 °C es de 6..8 horas, contienen entre 50 a 60% de resina y se pueden aplicar de diferente modo, como por ejemplo inmersión, impregnación en autoclave con vacío o bien por goteo.

Los barnices a base de resinas de siliconas, aunque no tienen excepcionales cualidades cementantes, se caracterizan por poseer una altísima resistencia a la temperatura además de las propiedades ya mencionadas.

Los barnices de secado al aire, como por ejemplo el glyptal, se utilizan casi exclusivamente con fines de terminación.

Le confieren al aislamiento una mayor resistencia a los agentes climáticos y particularmente a la humedad.

Tienen una rigidez dieléctrica de 35 kV/mm, pertenecen a las clases E y B, el tiempo de curado a 20 °C es de 2..3 horas, el contenido de resina es de 45 a 50% y se obtienen comercialmente en colores gris, negro y rojo.

A4.13 AISLANTES SOLIDOS

13.1 PAPEL Y DERIVADOS

El papel es el clásico aislamiento entre espiras y contra masa utilizado en la fabricación de transformadores sumergidos en aceite.

El papel utilizado tiene un contenido de 60% de pulpa de manila y 40% de pulpa kraft.

Es un material muy higroscópico después de secado su rigidez dieléctrica es de 5 kV/mm y una vez impregnado la misma resulta de 30 kV/mm.

Este material debe tener bajo contenido de impurezas, no contener partículas metálicas ni defectos mecánicos localizados producidos durante su elaboración.

Las propiedades resistentes de este material permite el encintado de los conductores (redondos o planchuelas) a altas velocidades.

Se obtienen papeles de 0.75 g/cm3 en espesores que van desde 0.028 hasta 0.47 mm y para papeles de 1.0 g/cm3 de 0.05 mm de espesor, siendo la tolerancia de los espesores de ± 5%.

13.2 TRANSFORMERBOARD

Con este nombre, originalmente adoptado por la empresa «WEIDMANN» de Suiza, se designa a un tipo de cartón (pressboard) precomprimido de alta calidad que se utiliza como aislante en transformadores sumergidos en aceite de alta y muy alta tensión.

Considerando que las pérdidas en el hierro y en el cobre están relacionadas con el volumen utilizado de estos materiales, uno de los objetivos del diseño de los transformadores, consiste en lograr las mínimas distancias de aislación para reducir, a igualdad de solicitación, la cantidad de estos materiales activos y consecuentemente el costo.

13.2.1 Tipos de transformerboard

Comercialmente se obtiene este material con diferentes cualidades y para distintas aplicaciones y que se denominan genéricamente como se indica:

- Moldeables

- Cilindrables

- Prensables al calor

La materia prima utilizada para su fabricación es pulpa de sulfato de celulosa, y las características de cada tipo dependen fundamentalmente del proceso de fabricación.

13.2.2 Transformerboard T I

Se trata de un material que presenta una superficie lisa, y que se utiliza para realizar partes aislantes con ángulos pronunciados.

Las dimensiones comerciales máximas de las placas que se pueden obtener son de 2250 x 4200 mm y los espesores normales de 0.5 a 5 mm.

13.2.3 Transformerboard T III

Es un material moldeable blando con una absorción de aceite mucho mayor que el material anterior, y se lo utiliza principalmente para la realización de piezas moldeadas.

Las dimensiones comerciales máximas de las placas son 2250 x 4200 mm y espesores normales de 0.5 a 5 mm.

13.2.4 Transformearboard T IV

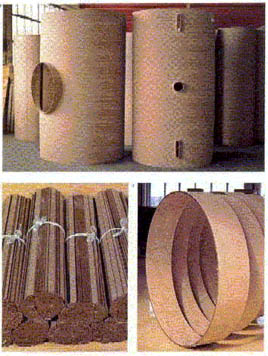

Es un material duro, rígidamente precomprimido con baja contracción superficial, y se utiliza para realizar espaciadores y listones de todo tipo como por ejemplo, cilindros, barreras entre fases adyacentes y entre el núcleo y la cuba, grandes discos, anillos de presión de hasta 250 cm de diámetro, anillos de pantallas, barras para la fabricación de tirantes roscados etc.

Se obtiene en placas cuyas dimensiones máximas son 3200 x 6300 mm y espesores normales de 1.0 a 8 mm.

Con este material se fabrica papel corrugado, mediante prensado y calor, que se utiliza en los canales de aceite principales, que no están sometidos a esfuerzos electrodinámicos (cortocircuitos), permitiendo lograr una configuración dieléctrica adecuada, con una uniforme distribución de material, es decir, obtener con distancias menores un alto grado de seguridad.

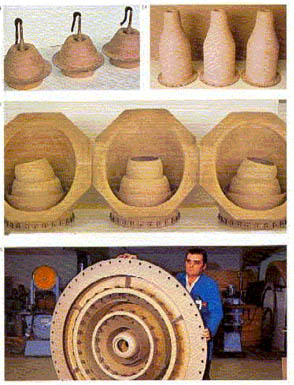

Distintas figuras muestran elementos que se fabrican con este material, y que se utilizan en la construcción de transformadores de alta y muy alta tensión.

Figura346 distintos cilindros aislantes con orificios de salida de las conexiones de línea de los devanados de muy alta tensión.

Figura 347 distanciadores de distintos tamaños (realizados con T IV) que se utilizan para centrar y sujetar las bobinas y formar canales axiales de aceite.

Figura 348 anillos soportes (de T IV) que se utilizan realizando adecuados cortes en forma de cuñas (denominadas falsas espiras), para sujetar axialmente los devanados del tipo hélice (baja tensión) en transformadores.

Figura 349 anillos en ángulo y sombreretes que se utilizan en transformadores de alta tensión.

Figura 350 anillos de presión (de T IV) utilizados para sujetar axialmente las bobinas (soportar los esfuerzos electrodinámicos).

Para que cuando se instalan o reemplazan aisladores en los transformadores se evite la salida del aceite, se colocan sellos que cumplen esta función.

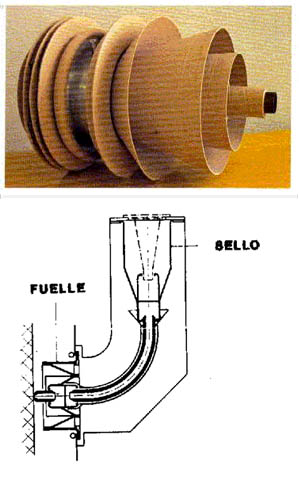

En las Figuras 351 y 352 se muestran sellos que tienen la función antes indicada y que son a prueba de goteo para tensiones de 110 kV y 400 kV respectivamente.

La Figura 353 muestra un sello de diseño especial para 400 kV, y la Figura 354 un fuelle para 750 kV.

Para reducir al mínimo la distancia entre la salida de línea de una bobina de alta tensión y las paredes de la cuba, se utilizan barreras aislantes.

En la Figura 355 se observa un pasante de línea aceite/aceite de 220 kV y en la Figura 356 la disposición de montaje del fuelle y del sello para una máquina de 220 kV.

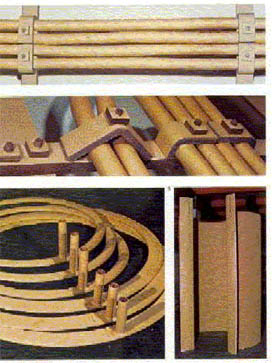

La Figura 357 muestra la sujeción de los conductores que unen las salidas de las bobinas con el conmutador bajo carga de un transformador.

En la Figura 358 se observan algunos detalles constructivos de estas piezas de sujeción en ángulo con los tornillos y tuercas realizados también con el mismo material.

La Figura 359 muestra distintos anillos que recubiertos con una lámina metálica, pero abiertos para que no constituyan una espira en cortocircuito, se conectan con los extremos de los devanados formando pantallas equipotenciales, cuya función es lograr una adecuada distribución de las tensiones de impulso.

La Figura 360 muestra otra forma de realizar pantallas metalizadas cilíndricas utilizadas con el mismo fin que en el caso anterior.

13.2.5 Planchas encoladas

Las dimensiones normales son 1500 x 4000 mm y los espesores de 9 a 120 mm.

13.3 Cartón pressboard

Es un cartón de alta calidad constituido por celulosa y además un cierto contenido de trapos de algodón, se trata de un material muy absorbente y de buena resistencia mecánica y al plegado,

Su rigidez dieléctrica una vez seco e impregnado en aceite, es de 20 a 30 kV/mm.

Se lo puede obtener en espesores normales son de 0.4 a 5 mm.

Se utiliza en transformadores de pequeña potencia y mediana potencia (rurales y de distribución) para la fabricación de tubos soporte de bobinados, tubos separadores y espesores aislantes.

13.4 Cartón presspan

Es un material constituido por pulpa de celulosa que no contiene ácidos, álcalis, sales ni impurezas metálicas.

Las substancias colorante deben ser insolubles en el aceite mineral y de los otros líquidos refrigerantes utilizados en los transformadores.

Comercialmente se obtienen en dos tipos:

- Superficie lustrada con espesores de 0.10 a 1 mm

- Superficie no lustrada con espesores de 1 a 5 mm

A4.14 FIBRAS DE VIDRIO

El vidrio para uso electrotécnico que tiene una composición especial con un bajo contenido de álcalis (inferior al 1%), se obtiene por distintos procedimientos de fabricación en forma de hilos de 5 a 7 micrones de diámetro.

La disminución del diámetro pone de manifiesto un aumento de su flexibilidad y además de su resistencia a la tracción.

14.1 Formas comerciales del vidrio textil

La gama de tejidos que se fabrican es muy extensa, pudiéndose obtener espesores nominales de 0.06; 0.12; 0.28 y 0.40 mm.

También es amplia la variedad de cintas y para espesores nominales de 0.05 y 0.08 mm el ancho de estas puede ser de 10, 15 y 20 mm y para un espesor de 0.12 mm se tienen anchos de 10, 15, 20, 25 y 30 mm.

Las principales cualidades de este material son su estabilidad a las altas temperaturas, una buena conductibilidad térmica netamente superior a otras fibras, muy baja higroscopicidad (la humedad que absorbe puede eliminarse fácilmente con calor o ventilación) y muy alta resistencia a la tracción.

14.2 Aplicaciones

Se obtienen comercialmente cintas de vidrio unidireccionales de alta resistencia, impregnadas con resinas poliesteres o epóxicas en estado B que son termocontraibles.

Una de las aplicaciones de este material es para el zunchado de los bobinados rotóricos de máquinas de tracción, máquinas asincrónicas de rotor bobinado o bien inducidos de máquinas de corriente continua.

También se utiliza para el armado de las columnas de los núcleos de los transformadores.

La resistencia a la tracción medida a 150 °C después del proceso de curado de la resina es de 1380 N/mm².

Otras aplicaciones de las fibras de vidrio se tratan más adelante.

A4.15 MICA Y DERIVADOS

La mica es el más importante de los aislantes sólidos naturales, tanto por sus notables cualidades dieléctricas, como por la estabilidad al calor, la ausencia de higroscopicidad y flexibilidad.

Para las aplicaciones eléctricas se encuentran comercialmente según dos tipos:

- La mica moscovita (potásica)

- La mica flogopita (magnésica)

La temperatura de deshidratación está en torno de los 750 °C, la rigidez dieléctrica es de 90 kV/mm y el espesor normal de 0.05 mm.

El valor comercial de la mica depende de la superficie y de la longitud mínima de un lado del rectángulo de la hojuela o lámina, y la clasificación se realiza de acuerdo a una escala denominada indiana.

15.1 Materiales derivados de la mica

Se define con el nombre genérico de micanita, el material elaborado por la superposición de láminas de mica adheridas con un aglomerante.

Se subdividen en dos categorías:

- Sin soporte

- Con soporte

15.2 Micanitas sin soporte

Se subdividen a su vez en:

- Micanita dura cuyo aglomerante es normalmente una resina sintética y debe poder soportar una temperatura de hasta 130 °C (clase B).

- Micanita dura calibrada que se utiliza para el aislamiento entre delgas de los colectores, y se fabrica en láminas de 0.5 a 1.5 mm de espesor, cuidadosamente rectificadas y calibradas con tolerancias en el espesor de ± 0.03 mm.

- Micanitas resistentes al calor que contienen una cantidad de ligante (alrededor del 20%) y que llevadas a una temperatura próxima a los 100 °C se doblan para formar tubos o elementos moldeados, conservando en frío esta forma.

- Micanitas flexibles en frío que tienen por aglomerante (aproximadamente 20%) resinas plásticas que le confieren flexibilidad permanente.

15.3 Micanitas con soporte

Se fabrican en hojas, rollos y cintas, con diversos soportes y aglomerantes que les confieren características particulares en cuanto a su capacidad térmica (clase de aislación) y sus aplicaciones.

Estos productos se tratan con más detalle a continuación.

A4.16 PROCESOS DE AISLAMIENTO

16.1 Proceso mediante vacío-presión

El principal aislante empleado a comienzo del presente siglo estaba formado por hojuelas de mica, ligadas con goma laca y con un soporte de papel de celulosa, habiéndose utilizado también en ciertos períodos el asfalto como ligante.

16.2 Aislamiento con ligante asfáltico

Se puede subdividir el proceso de fabricación en los siguientes pasos:

- Preparación de las barras y modelación de las mismas

- Encintado

- Secado bajo vacío

- Impregnación bajo vacío y posteriormente presión

- Moldeo y calibrado

- Endurecimiento

Una vez realizada la aislación de las planchuelas se procede a preparar las barras o medias bobinas modelándolas en adecuados dispositivos manuales, conformando la bobina y el extremo cabeza de la misma.

Luego se procede al encintado a media sobreposición con cinta de mica, cuyo soporte puede ser seda, papel o más recientemente tela de vidrio, con un espesor de 0.15 mm y con asfalto como ligante.

Esta operación se realiza a mano teniéndose presente que el número de capas (por razones de penetración del asfalto) debe ser como máximo igual a seis.

Posteriormente se encinta la bobina con cinta de algodón que tiene por finalidad sujetar la cinta de mica durante el proceso de impregnación.

Se introducen las bobinas en la autoclave, montadas sobre adecuados soportes de manera de permitir el libre acceso del impregnante y en posición de permitir un buen escurrimiento.

Se procede a precalentar las bobinas durante 4 horas a una temperatura de 125 °C, luego se realiza el vacío en autoclave durante 4 horas a una temperatura de 140 °C.

La temperatura del autoclave tanto durante el precalentamiento como durante el vacío, no debe exceder los 155 °C para evitar perjuicios al material aislante.

El asfalto (punto de fusión 110 °C) se encuentra en un mezclador a una temperatura comprendida entre 165 y 175 °C de manera de hacerlo fluido y obtener una buena impregnación.

Cuando el asfalto pasa al autoclave, la temperatura de ésta se aumenta hasta hacerla igual a la del mezclador.

Se aplica luego una presión de 7 atmósferas durante 8 horas manteniendo la temperatura del autoclave constante en 165 °C aproximadamente.

Luego se extrae el asfalto del autoclave y se retiran las bobinas.

Como para máquinas de 13.2 kV el espesor del aislamiento debe ser de 4 a 5 mm, una vez concluida la impregnación se procede a quitar la cinta de algodón y a encintar a media sobreposición con cinta de mica (máximo seis capas por las razones mencionadas), repitiéndose nuevamente el proceso de encintado con cinta de algodón y posteriormente impregnando en autoclave.

Por último se quita el encintado de algodón y luego se moldean bajo presión y se calibran, para proceder posteriormente al endurecimiento de las bobinas.

16.3 Aislamiento con ligante sintético

El aislamiento con ligante sintético (resina epóxica) y cinta hecha de papel de mica y vidrio se introdujo en la década del 60.

Es importante destacar que la tendencia en el curso de los años ha sido aumentar la intensidad del campo eléctrico en el aislamiento, reduciendo el espesor de éste último, con lo que se logra mejor transmisión del calor producido por las pérdidas, y menores reactancias de fugas.

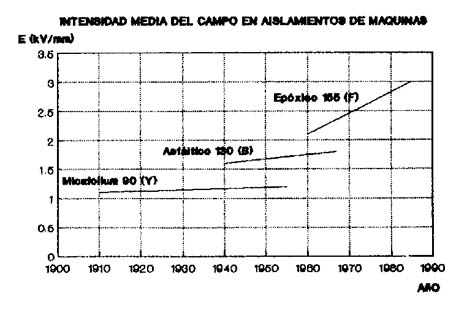

La Figura 361 indica como fue creciendo la intensidad media del campo eléctrico utilizado en distintas clases de aislamiento en un lapso que va desde el año 1920 hasta 1980.

Las condiciones necesarias para elevar la intensidad del campo en el aislamiento se logran mediante una inspección cuidadosa y una comprobación de los materiales y de los parámetros de producción.

Otra condición es que sean de alta calidad las protecciones contra descargas, tanto en las partes de las ranuras como en los extremos de las bobinas, utilizando adecuados barnices y sistemas contra descargas (efluvios).

Las planchuelas del conductor son aisladas individualmente con hilado de fibra de vidrio, impregnado con una resina epóxica termoendurecible.

También se utiliza en máquinas de baja y alta tensión, cintas flexibles de papel de mica (clase F) con un 60% de mica y un soporte de poliéster, con un espesor total de aproximadamente 0.09 mm y 0.06 mm después del prensado.

Para máquinas de 6.6 kV se aplican dos capas a un tercio de sobreposición y para 11 kV dos capas a media sobreposición.

Posteriormente las bobinas o barras se encintan con cintas (pobres de resinas) de papel de mica-vidrio, realizándose esta operación en forma totalmente automática.

Antes todo el extremo de la bobina o partes de él había que aislarlos a mano, hoy este proceso se puede realizar con máquinas automáticas controladas por programa.

Luego en un autoclave y bajo vacío se le extrae la humedad y los restos de sustancias volátiles.

Por último bajo presión y temperatura se impregna con resinas epóxicas de baja viscosidad.

Para máquinas de tamaño medio se insertan y fijan las bobinas en el paquete magnético y a continuación se coloca todo el conjunto en el autoclave procediendo luego a realizar el proceso de impregnación ya descripto.

La duración del proceso de impregnado depende entre otras cosas del tamaño de la pieza a impregnar y del espesor de la aislación.

Las tolerancias en la forma de la bobina y el espesor uniforme del aislamiento tienen gran importancia para la calidad.

16.4 Propiedades del aislamiento

En la TABLA A4.2 se resumen las características típicas de este tipo de aislamiento, indicándose con fines de comparación las características de un aislamiento asfáltico.

TABLA A4.2 - Comparación de características

| PROPIEDADES | Aislamiento impregnado en epoxi |

Aislamiento asfáltico |

| Constante dieléctrica | 4.2 | 4.0 |

| Tangente d a 0.3 kV/mm: 20 °C 90 °C 140 °C |

0.010 0.015 0.080 |

0.02 0.03 ¾ |

| Rigidez dieléctrica a 50 Hz 1 minuto kV(eficaces)/mm: valor medio desviación normal |

22.5 1.2 |

14.5 2.0 |

| Módulo de elasticidad paralelo a la dirección de las capas kg/mm²: 20 °C 90 °C 120 °C |

5´ 103 5´ 103 5´ 103 |

3´ 103 1´ 103 ¾ |

| Resistencia a la tracción en dirección paralela a las capas kg/mm²:

20 °C 90 °C 140 °C |

12 9 5 |

6 1.2 ¾ |

| Conductividad térmica perpendicular a la dirección de las capas W/m´ °C | 0.24 | 0.19 |

| Temperatura y clase según IEC-85 | 155 °C (F) | 130 °C (B) |

Los esfuerzos que afectan normalmente a un devanado son originados en parte por fuerzas electromagnéticas y en parte por variaciones de temperatura, debido principalmente a la diferencia que existe entre los coeficientes de dilatación del cobre y del aislamiento.

La colocación de las rígidas bobinas complica en cierto modo la operación de devanar, pero ello queda compensado con las ventajas que se obtienen en la máquina terminada.

Tan importantes como los anillos de soporte son los espaciadores insertados entre cabezales de bobinas.

Con este propósito se usó en el pasado madera dura, pero actualmente se emplean materiales que poseen mayor resistencia al calor.

A4.17 PROCESO DE AISLAMIENTO REALIZADO POR PRENSADO Y TEMPERATURA (RESINRICH SYSTEM)

Se utilizan en este proceso cintas o láminas construidas por soporte de papel de mica y aproximadamente 40% (referido al peso por metro cuadrado) de ligante generalmente de resinas epóxicas.

El ligante se halla en un estado que los químicos llaman estado "B", es decir, que la resina y el endurecedor se hallan mezclados, pero esa mezcla no ha fraguado, y el endurecimiento final se produce sometiendo el aislamiento a un proceso de prensado y temperatura durante un tiempo determinado.

En estas condiciones la mezcla pasa al estado "C" en el cual adquiere la rigidez y dureza correspondiente.

Para realizar el aislamiento contra masa se obtienen productos en forma de cintas constituidas por papel de mica con un soporte de poliéster (clase F 155 °C) con impregnante tipo epóxico y con espesor nominal 0.16 mm (después del prensado 0.11 mm), siendo su rigidez del orden de 50 kV/mm.

Estos se utilizan en máquinas sincrónicas y asincrónicas colocándose a media sobreposición y para máquinas de 6.6 kV se requiere un espesor de 1.5 mm.

El curado se realiza bajo presión a una temperatura de 160 °C durante 1 hora, luego se baja la temperatura a 100 °C y se retira la bobina de la prensa.

Tanto para el método de arrollado (parte recta de la bobina) como para el de encintado, los valores de espesor de la aislación en función de la tensión nominal son los indicados en la TABLA A4.3.

Para la aislación entre espiras en máquinas de baja y alta tensión se utilizan cintas de papel de mica (60%) con un soporte de film de poliéster con un espesor de 20..30 micrones, con un espesor nominal total de 90 micrones (0.09 mm).

TABLA A4.3 - Espesores en función de la tensión

| Tensión nominal kV | Espesor mm |

| hasta 4 | 1.0 |

| 6 | 1.5 |

| 10 | 2.5 |

| 12 | 2.8 |

La Figura 362 muestra como se realiza, para máquinas de tensión nominal baja, la aislación contra masa de la parte recta de una bobina.

La calibración y curado de esta parte de la bobina se realiza con dispositivos adecuados, mediante calor (160 a 180 °C) y prensado (1 a 1.5 N/mm²), y para evitar que se adhiera a los dispositivos de prensado y calefacción, la parte recta de la bobina se cubre con un film de protección que terminado el tratamiento se retira.

A4.18 AISLACION CONTRA MASA DE MAQUINAS DE BAJA TENSION

Para la aislación contra masa en las ranuras de máquinas de baja tensión (con conductor redondo) clase B, se utiliza un material flexible de presspan de alta calidad y un film de poliéster con un espesor total de 0.15 mm y una tensión de perforación de 6 kV.

Cuando se trata de una clase de aislación más alta, en motores normalizados, se utilizan laminados de nomex-poliéster-nomex (clase F), o nomex-tela de vidrio-nomex o nomex-kapton-nomex (clase H), con espesores que varían entre 0.20 a 0.60 mm.

El nomex es un papel poliamídico de la «DUPONT» clase F o H y se utiliza también para la aislación entre espiras y contra masa de las bobinas de los polos de excitación.

La Figura 363 muestra la aislación contra masa en ranuras de algunos estatores.

18.1 Películas y hojas sintéticas

La lámina de poliéster-teraftalato, conocida y obtenible comercialmente con las denominaciones de «Mylar», «Melinex» o «Hostaphan», si se las utiliza en contacto con el aire corresponde únicamente a la clase B (130 °C), y a partir de una tensión de 3000 V comienza a producir efluvios con la consiguiente reducción de sus valores dieléctricos, resultando particularmente perjudicial debido a que descompone el material.

Se determinó, sin embargo que dicha lámina posee características muy distintas si se encuentra recubierta con resina e intercalada entre mica, es decir, sin contacto con el aire.

En estas condiciones la lámina corresponde a la clase F (155 °C) y no produce efluvios.

Tienen una elevadísima resistencia mecánica, son poco afectadas por la humedad y presentan óptima resistencia a los aceites minerales, sintéticos y a los barnices.

18.2 Aislación de las cabezas de bobinas

Para las bobinas partidas, las cabezas se aislan con cintas de mica que en general fraguan quedando flexibles, mientras que en la parte recta se aisla con materiales de mica que cubren todo su ancho y que fraguan rígidamente.

Se obtiene así una aislación discontinua, en la cual el punto más débil de la aislación lo representa la zona de transición de un material al otro.

Los fabricantes de máquinas han encontrado soluciones para obtener también aquí aislaciones suficientemente seguras.

En ningún caso se deberían aislar las cabezas de bobinas con materiales que una vez fraguados sean rígidos ya que existe el peligro que se produzcan fisuras cuando se colocan las bobinas.

La Figura 364 muestra una forma de aislar las cabezas de bobinas de pequeños motores de baja tensión en clase F.

18.3 Cierre de las ranuras

Las cuñas de tejido de vidrio y epoxi poseen muy buenas características resistentes y térmicas (clase F).

Este material posee tolerancias en sus espesores que posibilitan que las cuñas se puedan colocar bien firmemente.

Se ha desarrollado también un material magnético para las cuñas de ranuras que posee un contenido de hierro en su peso del 75%, cuando se quieren reducir las grandes variaciones de permeabilidad existentes en el entrehierro con ranuras abiertas.

A4.19 BIBLIOGRAFIA DE AISLAMIENTOS DE LAS MAQUINAS ELECTRICAS

- DI PIERRO - Costruzioni elettromeccaniche Volume I UNIVERSITA DEGLI STUDI DI ROMA Edizioni Scientifiche SIDEREA.

- COFFANO - A.A. RIETTO - Materiali per l'elettrotecnica Libreria Editrice Universitaria LEVROTTO & BELLA TORINO.

- IEEE STD 43-1974 Recomendaciones prácticas para el ensayo de la resistencia de aislación de máquinas rotantes.

- IEEE STD 56-1977 Guia para el mantenimiento de la aislación de grandes máquinas rotantes de c.a.(10000 kVA y mayores).

- IEEE STD 95-1977 Prácticas recomendadas para el ensayo de la aislación de grandes máquinas rotantes de c.a. con altas tensiones continuas.

- ESPOSITI-MOSCA-PERINELLI - Sul significato fisico dell'angolo di perdita nei dieletrici.

- NEGRI-SERENA-ZAFFERANI (ENEL-SPT) Il controllo dell'efficienza dell'isolamento dei trasformatori di corrente in servizio.

- L'APPARECCHIATURA ELETTRICA (MAGRINI GALILEO) Diciembre 1974.

- H.P.MOSER - Transformerboard World Electrotechical Congress 1977 Moscú.

- BOLETIN ASEA 1966 NRO. 3.

- BOLETIN ASEA 1981 NRO. 2.

- Atravesadores capacitivos aislados con papel impregnado de aceite ASEA Folleto ZF 28-006 SP.

- Transformadores acorazados - WESTINGHOUSE S.A. Boletín 48 450 D WA E 1975.

- Insulating materials information (ISOVOLTA - Austria).

- Electrical insulation materials (KREMPEL).

Anexo A: Aceites de transformador

Introducción

Un aceite mineral de transformador se compone principalmente de carbono e hidrógeno en moléculas que presentan diferentes estructuras.

Los aceites parafínicos están formados por moléculas que pueden ser tanto de cadena lineal como ramificada. Los alcanos normales de tipo cadena lineal son conocidos como parafinas, si son enfriados se impide su libre flujo y se deben tomar precauciones para utilizarlos en un clima frío.

Los aceites nafténicos también conocidos como cicloalcanos están formados por moléculas con una estructura anular, presentan excelentes características a bajas temperaturas.

Todos los aceites de transformador contienen moléculas aromáticas con una estructura molecular totalmente distinta de las moléculas parafínicas y nafténicas, tanto química como físicamente.

La oxidación se ve influenciada por dos parámetros principales: oxígeno y temperatura. Es de notar que todos los aceites contienen una pequeña cantidad de aire, incluso después de la desgasificación (entre un 0.05 y un 0.25% de oxígeno por volumen). El calor acelera este deterioro.

Los procesos de oxidación se producen por actividad de descargas parciales en micro burbujas, las que generan ozono, elemento especialmente activo en los procesos de oxidación.

El proceso de oxidación se inhibe con aditivos denominados antioxidantes.

Existen dos tipos de aceites en el mercado, inhibidos y no inhibidos. De hecho, todos los aceites son inhibidos, los inhibidos por la adición de fenol retardado (destrucción radical), y los no inhibidos con inhibidores naturales (destrucción por peróxido).

La actividad de los antioxidantes dura un tiempo definido, llamado período de inducción, durante el cual previenen la formación de peróxidos con radicales libres.

Manipulación y almacenamiento

Sin pretender profundizar sobre este importante tema, es esencial destacar que durante el almacenamiento y manipulación pueden verse modificadas ciertas propiedades cruciales para las prestaciones del aceite. Debido a su fácil contaminación, es necesario evitar riesgos tomando precauciones en lo relativo al proceso de manipulación, para lo cual el personal debe estar debidamente capacitado.

El agua es el contaminante más usual en los aceites de transformador durante la manipulación y almacenamiento.

Las partículas interactúan con el agua, reduciendo la tensión de ruptura eléctrica, son extraídas al filtrarlas a través de filtros de partículas, los cuales forman parte de los filtros de desgasificación.

Cuando se carguen aceites de transformador para su suministro a clientes finales, se deberá utilizar un filtro de 5 micrómetros o inferior.

Durante el transporte, manipulación o llenado del transformador pueden entrar en el aceite pequeñas cantidades de contaminantes químicos, provenientes de otros productos que hayan sido tratados con el mismo equipo.

Mantenimiento de los aceites de transformador en servicio

Generalidades

El costo de un transformador es elevado, la supervisión de su funcionamiento a través del aceite resulta económico en comparación con los costos que ocasiona una avería y los provocados por la interrupción del suministro eléctrico.

Esto es válido para transformadores de potencia, para los transformadores de distribución se debe analizar en cada casa la probabilidad de "que sucedería sí...".

Por lo tanto para la elección de un aceite debe asegurar una larga vida en servicio, que las propiedades del aceite sean las requeridas por el equipo, teniendo en cuenta la tensión de servicio, tipo de carga, condiciones climáticas, etc.

Se debe destacar que el aceite de un transformador contiene información acerca del estado del mismo.

Haciendo controles y análisis del aceite se pueden obtener oportunas indicaciones del estado de degradación del papel, presencia de puntos calientes, fallas eléctricas, etc.

Muestreo

Debe ser realizado siguiendo estrictas recomendaciones, caso contrario los resultados del análisis pueden llevar a conclusiones falsas acerca de su estado, para ello es importante que quien toma las muestras tenga suficiente experiencia utilizando para ello equipos limpios, secos y adecuados, siguiendo las recomendaciones que indican las normas.

El color y la apariencia externa como así también el olor proporcionan una información rápida y valiosa in situ.

Tensión de ruptura con corriente alterna

Permite evaluar la capacidad de un aceite para resistir el estrés eléctrico.

Depende del contenido de agua y partículas en el aceite. Es esencial controlar la tensión de ruptura antes de poner en servicio un transformador nuevo, como así también para controlar el envejecimiento del aceite y el aislante de papel, debido a que durante este proceso se genera agua y partículas por degradación del papel.

La norma IEC 156 especifica este ensayo, utilizando electrodos esféricos o semiesféricos a una distancia de 2.5 mm y además la modalidad de realización de la prueba, que consiste en incrementar la tensión de ensayo en pasos de 2 kV/s hasta que se produzca la descarga.

Debido a la baja repetibilidad de cada prueba, el resultado es compendiado como una media de seis pruebas.

Valor de neutralización

Este ensayo indica si el aceite contiene algún material ácido, un valor alto o su incremento señala que el aceite ha comenzado a oxidarse. Un valor alto provoca corrosión y la formación de jabones (saponificación) que afecta sus propiedades eléctricas.

Factor de pérdidas dieléctricas (tang d ) y/o resistividad en c.c.

Estas características son muy sensibles tanto a los productos contaminantes como al envejecimiento.

Tensión superficial

Este es un análisis muy sensible y capaz de ofrecer, combinado con la medición de tang d , una pronta señal de alarma al iniciarse el deterioro del aceite. El aceite en servicio fuertemente deteriorado puede contar con valores de tensión superficial inferiores a 18 mN/m.

Los límites que recomiendo la norma IEC 422 sobre ajuste de los valores que han de presentar los aceites minerales ya cargados en transformadores nuevos se muestran en la tabla siguiente y se comparan con los requisitos de la IEC 296 que se refiere a aceites antes de ser cargados.

| Propiedades | Gama del transformador | Requisitos IEC 296 | ||

| < 72.5 kV | 72.5-170 kV | > 170 kV | ||

| Color | ||||

| Contenido de agua (mg/kg) o (ppm) | máx. 15 | máx. 10 | máx. 30 a granel | |

| Tensión superficial (mN/m) | mín 35 | mín 35 | mín 35 | 44 para el aceite nuevo como valor típico |

| Tang d a 90 ºC | máx. 0.015 | máx. 0.015 | máx.0.010 | máx. 0.005 |

| Resistividad 90 ºC (Gohm m) |

mín. 60 | mín. 60 | mín. 60 | |

| Tensión de ruptura (kV) | mín. 40 | mín. 50 | mín. 60 | mín. 30 antes de/ mín. 50 después tratamiento |

Es muy difícil que los aceites cumplan los requisitos de la tabla si no han sido desgasificados y filtrados. La técnica consiste en calentar y tratar al vacío para originar la evaporación del agua, y filtrar el aceite a través de un filtro de partículas.

Las partículas interactuan con el agua, reduciendo la tensión de ruptura eléctrica.

Análisis de gases en el aceite y contenido de furfuraldehido

Los eventos relativos al envejecimiento se van registrando en el aceite en forma de gases disueltos.

La actividad de descargas parciales produce mayormente Hidrógeno y Metano (CH4). Los arcos de mayor energía producen cantidades importantes de acetileno.

Estas pruebas se realizan para evaluar el estado físico del transformador con respecto a factores como la producción de arcos, puntos calientes, y deterioro del papel, utilizando para ello equipos de análisis de cromatografía de líquidos y de gases.

La IEC 567 es una guía que incluye los métodos más eficaces y la IEC 599 es una guía para la interpretación de los análisis de los gases.

Los niveles de monóxido y dióxido de carbono en los análisis de gases en el aceite aportan una indicación del grado de deterioro del papel, pero se obtiene una señal más precisa y temprana sobre el estado del papel midiendo el contenido de furfuraldehidos del aceite.

Esto se realiza según la IEC 1198, en el que el umbral de detección de los furfuraldehidos es deliberadamente bajo.

Frecuencia de las pruebas del aceite

Resulta muy difícil emitir recomendaciones generales sobre la frecuencia con que deberá examinarse un aceite de transformador en servicio, y el grado de deterioro a que se le puede permitir llegar.

Es probable que quienes utilizan grandes transformadores de energía eléctrica examinen con regularidad sus transformadores, mientras que para pequeños transformadores de distribución se asuman mayores riesgos.

La valoración del riesgo no deberá basarse únicamente en el tamaño de la unidad, sino sobre todo en los efectos de una avería.

En la IEC 422 se agrupan ocho clases diferenciadas en función de la tensión de servicio y de la carga, con distintas recomendaciones sobre la frecuencia de seguimiento.

Es importante realizar un análisis de tendencia, como así también reunir experiencia acumulada con todo tipo de equipos bajo distintas condiciones de trabajo.

Requisitos de los aceites en servicio

Compatibilidad

La compatibilidad entre los distintos aceites ha sido siempre un tema muy discutido. Ello no obstante, cabe afirmar que los aceites que cumplen con la IEC 296 son miscibles entre sí.

Viscosidad

La viscosidad de un aceite es importante para la refrigeración del transformador; cuanto más baja es la viscosidad, mejor es la refrigeración.

Las propiedades a baja temperatura son importantes en climas fríos, por lo que las especificaciones para estos casos, incorporan tanto el punto de fluidez como la viscosidad. En algunos países, entre ellos Suecia y Canadá, es objeto de debate la conveniencia de extender los requisitos, es decir, de especificar que el punto de turbiedad debiera ser igual o inferior al punto de fluidez para temperaturas de -40ºC o más bajas aún.

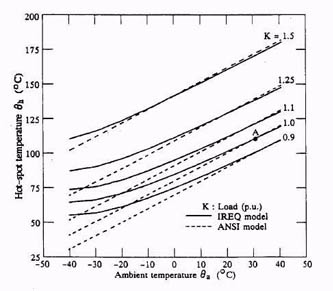

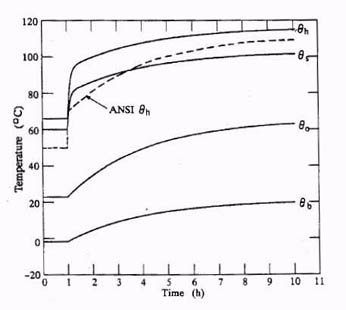

El modelo térmico adoptado por ANSI C57.92 "Guía de carga para transformadores de potencia inmersos en aceite mineral", difiere del modelo adoptado por IREQ que incluye las variaciones de la viscosidad para temperaturas tan bajas como -40ºC y las variaciones de la carga térmica como resultado del cambio de resistividad del cobre y de las pérdidas adicionales en los devanados.

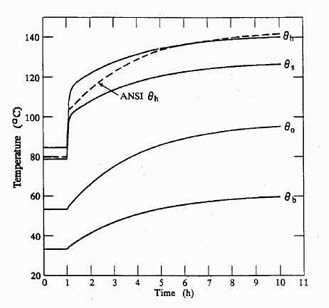

Para estado de régimen la figura 365 muestra la temperatura del punto caliente en función de la temperatura ambiente para distintos estados de carga.

Las no linealidades observadas para el estado de régimen son más significativas para el estado transitorio, en la figura 366 se observan las temperaturas de un transformador para una sobrecarga de 150%, y con temperatura ambiente q a = -30ºC.

La figura 367 corresponde a un transformador con sobrecarga de 150% pero con temperatura ambiente q a = 0ºC.

Nomenclatura utilizada en estas figuras:

- q a: temperatura ambiente

- q b: temperatura de la parte inferior

- q h: temperatura del punto caliente

- q o: temperatura del aceite en la parte superior

- q s: temperatura en la parte superior de los devanados en la parte superior de los canales de refrigeración.

La guía de carga IEEE C57.92 presenta tablas indicando el acortamiento de vida del transformador, que están limitadas intencionalmente para una temperatura ambiente de 0ºC, por las razones antes indicadas, es decir, variación de la viscosidad y resistividad.

El modelo propuesto por IREQ representa el comportamiento de los transformadores de potencia funcionando a temperaturas ambientes bajas y resulta de utilidad para definir la capacidad de sobrecarga para climas muy fríos.

El modelo de la guía de carga IEC 354 para calcular la temperatura final del punto caliente, para la refrigeración ON y OF, considera que las variaciones de la viscosidad con la temperatura se opone al efecto de variación de la resistencia óhmica del conductor, es decir, que tales efectos se anulan.

Para la refrigeración OD considera que la variación de la viscosidad del aceite con la temperatura es despreciable. El efecto de variación de la resistencia óhmica debe ser considerado mediante un coeficiente de corrección.

Bibliografía

- 1. Manual de aceites de transformador NYNAS.

- 2. IEEE Transactions on Power Delivery, Vol 7, Nº 2 April 1992 "Effect of oil viscosity on transformer loading capability al low ambient temperatures".

Copyright 2008 - 2012 INDUCOR INGENIERIA S.A. | Todos los derechos reservados | CCS | HTML