CALCULO Y DISEÑO DE MAQUINAS ELECTRICAS

APENDICE 2 - MATERIALES MAGNETICOS

A2.1 MATERIALES ESTRUCTURALES

1.1 Generalidades

Se trata de los materiales usados tanto exclusivamente con funciones mecánicas, como con funciones mixtas (mecánico-eléctricas o mecánico-magnéticas).

Los materiales que tienen funciones exclusivamente mecánicas son generalmente los mismos empleados en las construcciones de cualquier otro tipo de máquina; constituyen elementos dimensionados según criterios generales de las construcciones mecánicas teniendo en cuenta de la naturaleza de las solicitaciones tanto estáticas como dinámicas.

Esta parte del dimensionamiento tiene por objetivo, como cualquier proyecto de ingeniería, lograr los menores costos, utilizando la calidad adecuada y previendo el menor gasto de mano de obra.

Se tiende en general a alcanzar las más altas solicitaciones mecánicas, y en tal sentido el proyectista está seguro mediante los resultados de controles (no destructivos) que le permiten realizar los modernos equipos disponibles.

Se deben detectar, en las distintas etapas del proceso de fabricación, la presencia de eventuales sopladuras, anisotropías, oclusiones, fisuras, recurriendo a pruebas destructivas o no, como por ejemplo el uso de rayos X, rayos gamma, ultrasonido, tintas penetrantes, partículas magnéticas.

A2.2 ACERO Y FUNDICION

Los aceros se emplean en las partes magnéticas, fundidos, forjados y laminados, como así también en partes exclusivamente mecánicas como: escudos para motores de tracción, bujes para colectores, rayos de máquinas sincrónicas destinados a recibir anillos de acero forjado, etc.

Cuando no son necesarias excepcionales cualidades mecánicas, y se trata de elementos de forma compleja, se recurre al acero fundido.

Las piezas de acero fundido son, antes de ser mecanizadas, tratadas térmicamente para conferir homogeneidad a la estructura y contemporáneamente eliminar las tensiones internas.

Con los aceros al carbono laminados y forjados se construyen los ejes; se construyen además los anillos montados en caliente sobre los rayos o directamente sobre los ejes.

A2.3 MATERIALES MAGNETICOS

3.1 Propiedad magnética de los materiales

Mientras la cualidad de los materiales conductores se define mediante la resistividad, aquellos magnéticos se caracterizan por la permeabilidad absoluta µ que es el factor de proporcionalidad entre los módulos de la fuerza magnética H (causa) y la inducción B (efecto).

B = µ ´ H

Habitualmente para caracterizar las propiedades magnéticas de los materiales se recurre no a la permeabilidad absoluta µ, sino a la permeabilidad relativa µr, que es igual a la relación entre la absoluta y la del vacío  H/m.

H/m.

La permeabilidad µr es por lo tanto un factor puramente numérico y es el que normalmente se indica en las tablas y en los diagramas.

La permeabilidad relativa del vacío es la unidad, y prácticamente también el aire y todas las sustancias sólidas diamagnéticas y paramagnéticas.

Se tiene por lo tanto en este caso que el campo resulta aproximadamente igual a:

Los materiales ferromagnéticos tienen una permeabilidad muy superior a la del vacío (del orden de miles de veces mayor) y por lo tanto a igualdad de fuerza magnética se obtienen inducciones notablemente más grandes.

La permeabilidad µ para los materiales ferromagnéticos, no tiene un valor bien definido (debido a dos fenómenos, la alinealidad y la histéresis) y por ello naturalmente se atribuye a µ (en la práctica µr) los valores obtenidos de la curva de primera magnetización o desmagnetizando con sucesivos ciclos de histéresis de amplitud variable.

Los circuitos magnéticos se fabrican a partir de trozos de espesores delgados que provienen del corte de chapas, bobinas o flejes de acero magnético. Por lo tanto, para su ejecución, es preciso conocer las pérdidas de energía en la excitación de estos circuitos magnéticos, que en las máquinas eléctricas se conocen como "pérdidas en el hierro".

Una parte son debidas a la histéresis que, en una primera aproximación, se podría considerar como la energía consumida en el circuito magnético para orientar los vectores magnéticos elementales que hay en su estructura cristalina, en una dirección paralela a las líneas de campo magnético que se establecen en el material, estas pérdidas toman importancia en los circuitos alimentados con corriente alterna.

El empleo de estructuras laminadas es también preferible en los casos en los cuales el flujo es constante (unidireccional) o lentamente variable, por comodidad constructiva (menor costo).

La potencia disipada por la histéresis en un kilogramo de material ferromagnético sometido a un campo variable se puede determinar por la siguiente expresión:

siendo:

f: la frecuencia del campo

B: la inducción máxima

La pérdida por histéresis no depende a igualdad de Bmax del modo de variación de la inducción. La constante Ci varía con la calidad del material, mientras que el exponente "x" (determinado de modo empírico), para valores de inducción menores de 1 T resulta igual a 1,6, para valores de inducción mayores de 1 T, (como generalmente se adoptan en las máquinas rotantes y en los transformadores), alcanza y supera el valor 2.

La segunda parte importante de pérdidas de energía se tiene debido a los efectos de corrientes parásitas (Foucault), que se establecen en las partes del circuito magnético y otras partes metálicas.

Se obtienen las pérdidas por unidad de peso con la expresión:

donde la constante Cp resume las propiedades físicas y dimensionales de la laminación (espesor) y tiene además en cuenta la ley de variación en el tiempo de la inducción.

Cuando la inducción no varía con ley sinusoidal es fácil reconocer que las pérdidas debidas a los armónicos tiene una sensible influencia.

Para distintos tipos de chapa magnética sometidos a un valor de inducción magnética y frecuencia dados, se tiene un valor de pérdida por unidad de peso que los caracteriza, (característica de pérdidas por unidad de peso).

Otra característica importante que define la calidad magnética es la que vincula los valores de inducción con los valores de campo, (característica B-H), observándose que para las aplicaciones en corriente alterna los valores de inducción son máximos, mientras que los de corriente (causa de H) son eficaces.

El aumento de excitación da lugar a un aumento del campo inducido, hasta llegar a un límite en que, para un aumento sensible de este último, haría falta un aumento exagerado de excitación y, por lo tanto, un consumo de energía anormal. Este fenómeno, denominado saturación del material, señala un límite superior en el empleo de los materiales magnéticos de distinta calidad.

Las distintas calidades magnéticas de los materiales se consiguen con diferentes contenidos de silicio, que puede alcanzar hasta el 4,5%. Si bien, un aumento del contenido de silicio da lugar a pérdidas por unidad de peso menores, la saturación se presenta para valores de inducción más bajos, el material se vuelve más frágil y se tiene una mayor abrasión sobre los troqueles que se utilizan para la fabricación.

Las condiciones de cizallabilidad empeoran a medida que las pérdidas disminuyen, siendo el objetivo de los fabricantes de materiales magnéticos mejorar la cizallabilidad para permitir realizar las operaciones de ranurado con una duración aceptable de las matrices.

A2.4 LAMINACION DE GRANO ORIENTADO Y GRANO ORIENTADO HI-B

Un decisivo progreso en el mejoramiento de las cualidades de los materiales magnéticos se llevó a cabo con el procedimiento de laminación en frío, según una invención americana que se remonta al año 1934.

Estas nuevas laminaciones se obtienen de un prelaminado en caliente de pocos milímetros de espesor, con un contenido de silicio de aproximadamente 3%, sometido a laminaciones en frío y recocidos intermedios en atmósfera neutra.

A2.5 PROPIEDADES MAGNETICAS DE ACUERDO A ESPECIFICACIONES AISI (American Iron Steel Institute)

Cada grado está caracterizado en términos de máximas pérdidas para un valor de inducción de 1,5 T y para una frecuencia de 50 ó 60 Hz.

El factor de apilado vale 0,96 resultando para estos materiales un valor excepcionalmente alto. Para pequeños transformadores de distribución se reduce a 0,93.

Estos materiales se suministran con una aislación superficial a base de una pintura inorgánica (AISI C-5) de alta resistencia mecánica y que soporta temperaturas superiores a los 800 grados centígrados, que es superior a la temperatura que se alcanza durante el tratamiento térmico de estos materiales.

Además la aislación debe ser resistente al aceite utilizado en los transformadores, tener buena adherencia y resistir las operaciones normales de cizallado y troquelado.

Tabla A2.1 - Propiedades para grano orientado

| Espesor mm |

Grado | Densidad g/cm³ |

Máximas pérdidas a 1.5 T W/kg |

|

| 50 Hz | 60 Hz | |||

| 0.27 | M-4 | 7.65 | 0.89 | 1.17 |

| 0.30 | M-5 | 7.65 | 0.97 | 1.28 |

| 0.35 | M-6 | 7.65 | 1.11 | 1.45 |

Se observa en la tabla que el valor de las pérdidas a la frecuencia de 60 Hz para el mismo valor de inducción aumenta aproximadamente en un 30%.

Las rebabas, tanto más temibles cuanto más altos son los valores de inducción, deben eliminarse cuidadosamente con adecuados dispositivos, a máquina montada debe evitarse el limado, amolado, cepillado.

Tabla A2.2 - Propiedades para grano orientado HI-B

| Espesor mm |

Grado | Densidad g/cm³ |

Máximas pérdidas a 1.7 T W/kg |

|

| 50 Hz | 60 Hz | |||

| 0.30 | M-2H | 7.65 | 1.17 | 1.54 |

| 0.30 | M-3H | 7.65 | 1.23 | 1.63 |

| 0.35 | M-4H | 7.65 | 1.37 | 1.79 |

A2.6 PROPIEDADES TIPICAS DEL GRANO ORIENTADO HI-B

Alta permeabilidad y bajas pérdidas

Mientras los valores típicos de inducción de un grano orientado convencional a 800 A/m es del orden de 1,83 T, el de un material HI-B es de 1,92 T.

A una inducción de 1,7 T, la permeabilidad es alrededor de 3,5 veces mayor que la de un grano orientado convencional.

Las pérdidas en el núcleo para laminación de 0,3 mm de espesor corresponden al rango de un material grado M-2 y M-3. Para un espesor de 0,35 mm, las pérdidas en el núcleo son tan bajas como las de una laminación grado M-3 y M-4, por extrapolación de las especificaciones AISI.

Magnetoestricción reducida

Tiene una menor magnetoestricción en comparación con productos de naturaleza similar.

La magnetoestricción de las chapas de acero en el circuito magnético es la causa principal del ruido permanente de los transformadores. Las variaciones de la inducción originan variaciones de longitud periódicas de las chapas, con amplitudes del orden de dimensión de algunos micrones por metro de longitud de chapa.

Son varios los parámetros que influencian la magnetoestricción además de la calidad del material, por ejemplo, el tratamiento de la chapa, la solicitación mecánica, la dirección del flujo con respecto a la orientación del material.

La consideración primaria consiste en reducir el ruido en su fuente, es decir en el circuito magnético. Para un transformador determinado, ello significa que es necesario disminuir los valores de inducción, lo que conduce a costos de material más elevados.

La magnetoestricción también depende fuertemente de la uniformidad del flujo, de la dirección del mismo y de la calidad de los ensamblados del circuito magnético, manifestándose más intensamente en los yugos que en las columnas.

Trabajos de desarrollo en un transformador de 100 kVA, han permitido comprobar que aumentando la sección de los yugos en un 16% se obtiene una reducción del ruido del transformador en 5 dB.

La mayor parte del ruido transmitido a la cuba del transformador proviene de los yugos, en particular del inferior que tiene un contacto mecánico con la cuba. La mayoría de las veces es posible aumentar la sección del yugo sin que ello implique un aumento del tamaño de la cuba del transformador.

Mínimo efecto de fabricación

Las propiedades magnéticas están mucho menos afectadas por la fabricación (punzonado, cizallamiento, doblado, etc.) que un material de grano orientado convencional. Esto es el resultado de un efecto combinado de una excelente orientación de los cristales y de un óptimo tamaño de grano.

Las mencionadas características de un material HI-B facilitan:

- La fabricación de transformadores con extremadas bajas pérdidas en vacío;

- Una substancial reducción del ruido.

- Reducción de las dimensiones del núcleo debido al incremento de los valores de diseño de la inducción.

- Simplificación de los procesos de fabricación (por no requerir tratamiento térmico) cuando se utilizan espesores de 0,30 y 0,35 mm comparado con productos convencionales de menor espesor.

Veamos en la Tabla A2.3 algunos ejemplos que ilustran en forma cuantitativa el mejoramiento de las características.

Tabla A2.3 - Mejoramiento de algunas características

| Potencia MVA |

Inducción 1.7 T | ||

| Pérd. núcleo | Pot. excitación | Reducción de ruido | |

| 20 | 11% menor | 36% menor | 4 Phons menos |

| 40 | 8% menor | 40% menor | ¾ |

| 100 | 4% menor | 27% menor | 2 Phons menos |

| 200 | 7% menor | 19% menor | 2 Phons menos |

2.7 LAMINACION DE GRANO NO ORIENTADO

Estos materiales son ampliamente utilizados para realizar las estructuras magnéticas de las máquinas rotantes, pequeños transformadores y otros equipos eléctricos y tienen propiedades magnéticas uniformes en todas las direcciones.

Tienen buenas características de elaboración y factores de laminación del orden de 0,93, dependiendo este último del espesor de la laminación y del tamaño de la máquina.

Se suministran con una aislación superficial que puede ser un barniz de tipo orgánico o inorgánico, el grado de resistencia al calor debe adoptarse en función del tratamiento térmico que se realice a la chapa (campo de utilización de la misma).

Las siguientes propiedades magnéticas mostradas en la Tabla A2.4 se dan de acuerdo a especificaciones AISI.

Tabla A2.4 - Propiedades materiales de grano no orientado

| Espesor mm |

Grado | Densidad gr/cm³ |

Máximas pérdidas a 1.5 T W/kg |

|

| 50 Hz | 60 Hz | |||

| 0.36 | M-15 | 7.65 | 2.53 | 3.20 |

| 0.36 | M-19 | 7.65 | 2.75 | 3.48 |

| 0.36 | M-22 | 7.65 | 2.93 | 3.70 |

| 0.36 | M-27 | 7.65 | 3.13 | 3.97 |

| 0.36 | M-36 | 7.65 | 3.31 | 4.19 |

| 0.47 | M-15 | 7.65 | 2.93 | 3.70 |

| 0.47 | M-19 | 7.65 | 3.03 | 3.83 |

| 0.47 | M-22 | 7.65 | 3.22 | 4.08 |

| 0.47 | M-27 | 7.65 | 3.31 | 4.19 |

| 0.47 | M-36 | 7.65 | 3.57 | 4.52 |

| 0.47 | M-43 | 7.65 | 4.01 | 5.07 |

| 0.47 | M-45 | 7.65 | 5.31 | 6.72 |

El valor de las pérdidas a la frecuencia de 60 Hz y para la misma inducción aumenta aproximadamente un 26%.

A2.8 TRATAMIENTO TERMICO

Las propiedades magnéticas de los aceros para uso eléctrico son especialmente sensibles a las tensiones internas. Toda deformación origina una distorsión de la red o malla cristalina, que afecta a la relación entre fuerza magnetizante e inducción y afecta, por lo tanto, a todas las características del material.

Las tensiones se generan en el material especialmente por un almacenamiento defectuoso, golpes, etc. y por el proceso de fabricación (punzonado, cizallado) de las laminaciones de las máquinas eléctricas.

Con el objeto de relevar estas tensiones y recuperar las propiedades magnéticas originales es necesario llevar a cabo un tratamiento térmico. El tratamiento térmico también reduce alguna ondulación que puede presentarse y mejora la lisura de la laminación.

Las siguientes precauciones se deben observar cuando una laminación de acero eléctrico es sometida a un tratamiento térmico.

Prevenir la contaminación con carbono

La base del horno de recocido debe ser suficientemente plana. La base del horno y su cubierta debe ser de bajo contenido de carbono, debido a que la contaminación con carbono puede resultar altamente perjudicial para las propiedades del material tratado. Cualquier lubricante dejado en la laminación debe ser removido antes de colocar la cubierta del horno sobre el mismo.

Calentamiento desde los bordes de las pilas de la laminación. Las pilas de laminación deben ser calentadas en la dirección borde a borde en vez de hacerlo en la dirección cara a cara para que el calentamiento se realice más rápido y en modo uniforme.

Evitar una excesiva oxidación

La oxidación perjudica seriamente las propiedades magnéticas particularmente para altas inducciones. En hornos de recocido tipo batea, una excesiva oxidación puede evitarse utilizando la cubierta del horno sellada por medio de arena seca. El aire del interior del horno debe ser retirado y reemplazado por una atmósfera no oxidante.

Se recomienda utilizar una atmósfera no explosiva compuesta por menos de un 10% de hidrógeno y más de un 90% de nitrógeno o bien 100% de nitrógeno puro. El punto de rocío de la atmósfera debe mantenerse a menos de 0 grados centígrados.

Temperatura del tratamiento

Para el grano orientado y grano orientado HI-B se recomienda realizar el tratamiento a una temperatura de 800 grados centígrados con una máxima variación de ± 20 grados.

Para laminaciones de grano no orientado la práctica usual es calentar la carga a una temperatura de 720 a 750 grados, y mantener esta temperatura para permitir una uniforme penetración del calor. Algunas veces mejores propiedades magnéticas pueden lograrse a temperatura de 760 a 785 grados, pero en este caso la temperatura y la atmósfera del horno deben controlarse con sumo cuidado.

Tiempo de enfriamiento

Para evitar distorsión de las laminaciones y núcleos, se requiere que las caras se enfríen lentamente hasta una temperatura de alrededor de 350 grados centígrados a razón de 25 grados por hora como máximo, particularmente para cargas del horno de algunas pocas toneladas.

A2.9 METALES AMORFOS PARA NUCLEOS DE TRANSFORMADORES

Los metales amorfos son aleaciones metálicas donde la estructura atómica no es cristalina. Una aleación metálica cristalina como el carbono tiene varios ejes de simetría en su estructura atómica. En los metales amorfos no hay ejes de simetría y los átomos que lo constituyen se reparten al azar en el interior del material. Existen diferentes técnicas para la producción de metales amorfos. Todas ellas se basan en una transición rápida del metal del estado líquido al sólido.

La ventaja esencial de un material amorfo, es el valor excepcionalmente bajo de pérdidas comparada con otros materiales magnéticos.

A 50 Hz las pérdidas en el hierro resultan 1/3 a 1/5 de las que se tienen con los aceros al silicio de grano orientado actuales.

A igualdad de niveles de inducción, la potencia de excitación a 50 Hz necesaria para los metales amorfos es 1/4 a 1/5 de la requerida por un acero de grano orientado.

El único defecto del metal amorfo es el valor relativamente bajo de su inducción de saturación que es del orden de 1,6 T. Para un transformador realizado con metal amorfo el límite de inducción nominal está alrededor de 1,4 T teniendo en cuenta posible sobreexcitación en servicio.

Debido al método de fabricación por solidificación rápida, el metal amorfo se presenta en forma de angostas cintas delgadas con factores de apilado menores que los aceros de grano orientado, en la tabla siguiente se pueden observar algunas de las características mencionadas.

Tabla A2.5 - Valores comparativos

| Año 1982 | Futuro | |

| Ancho (mm) Espesor (mm) Factor apilado |

175 0.025 a 0.050 85% |

sin límite 0.25 90% o más |

Otro aspecto (ligado al ruido) es la magnetoestricción, que para los metales amorfos, tiene un valor bastante elevado. Este problema puede reducirse recociendo el material cerca del punto de Curie, en un campo magnético de saturación. En la práctica, este proceso no es perfecto, y no se puede lograr una magnetoestricción nula.

Sin embargo hay numerosos ejemplos donde los niveles sonoros de transformadores correctamente estudiados y realizados con material amorfo no son más elevados, y en algunos casos considerablemente menores, que en transformadores realizados con acero al silicio.

En lo que concierne al precio de los metales amorfos, han experimentado una drástica reducción en los años recientes, y la reducción del valor de pérdidas en vacío capitalizadas de un transformador realizado con metal amorfo puede ser superior de la incidencia del costo del material.

Se espera que el metal amorfo sea utilizado en la práctica en el futuro próximo con la colaboración de los fabricantes de material amorfo, y de los fabricantes y usuarios de transformadores.

A2.10 FENOMENO DE CORRIENTE DE MAGNETIZACION

La corriente de magnetización es motivo de preocupación principalmente para los usuarios de los transformadores debido a que puede afectar la operación de los sistemas.

Un efecto importante ocurre en el momento de conexión del transformador a la red, en efecto encontrándose el transformador sin flujo, se debe establecer el mismo y además la corriente en la bobina de excitación, esto puede causar picos de corriente muy elevados que provocan fenómenos no deseados en la instalación eléctrica.

Además influye en la corriente de inserción la inducción residual que se presenta en el material utilizado, y cuyos valores característicos se indican en la Tabla A2.6.

Por otra parte las corrientes magnetizantes, aún de valor relativo modesto, contienen armónicas que tienen también efecto sobre la red eléctrica.

Tabla A2.6 - Valores de inducción residual

| Tipo de laminación | Inducción residual | |||

| Material | Espesor | Bm = 1.0 T | Bm = 1.5 T | Bm = 1.7 T |

| M-4 | 0.28 | 0.80 | 1.25 | 1.45 |

| M-5 | 0.30 | 0.75 | 1.20 | 1.40 |

| M-6 | 0.35 | 0.75 | 1.12 | 1.32 |

| M-2H | 0.30 | 0.50 | 1.18 | 1.36 |

| M-3H | 0.30 | ¾ | 1.15 | 1.33 |

A2.11 CUADRO COMPARATIVO DE CALIDADES EQUIVALENTES

Como los materiales magnéticos que se utilizan para las construcciones electromecánicas pueden tener distintos orígenes, en la Tabla A2.7, para las normas más importantes aceptadas internacionalmente, se indican el código y las pérdidas en W/kg que corresponden.

Tabla A2.7 - Calidades equivalentes según distintas normas

Pérdidas para calidades equivalentes, material de grano orientado

| Espesores | Japón | U.S.A. | U.K. | Alemania | |

| mm (pulg) | NSC | JIS C 2553 (1975) |

AISI (1975) |

BS 601:Part 2 (1973) |

DIN46400:Blatt3 (1973) |

| 0.27 (0.0106) | Z6H 1.03 Z7H 1.11 |

M-4 1.27 (0.89) | 28M4 (0.89) | VM89-27 1.40 (0.89) | |

| 0.30 (0.0118) | Z6H 1.05 Z7H 1.13 Z8H 1.22 Z8 1.22 Z9 1.33 Z10 1.47 |

G9 1.33 G10 1.47 G11 1.62 |

M-5 1.39 (0.97) |

30M5 (0.97) 30M6 (1.08) |

VM97-30 1.50 (0.97) |

| 0.35 (0.0138) | Z7H 1.17 Z8H 1.26 Z9H 1.37 Z9 1.33 Z10 1.51 Z11 1.66 |

G10 1.51 G11 1.66 G12 1.83 | M-6 1.57 (0.94) |

35M6 (1.11) 35M7 (1.23) |

VM111-35 1.65 (1.11) |

Nota: Los valores de pérdidas son valores máximos garantizados en W/kg a 1,7 T y 50 Hz. Los valores entre paréntesis son dados a 1,5 T y 50 Hz.

Pérdidas para calidades equivalentes, material de grano no orientado

| Espesores | Japón | U.S.A. | U.K. | Alemania | |

| Mm (pulg) | NSC | JIS C 2552 C2554(1978) |

AISI (1975) |

BS 601:Part 2 (1973) |

DIN46400:Blatt3 (1973) |

| 0.35 (0.0138) |

H8 2.20 H9 2.40 H10 2.65 H12 3.10 H14 3.60 H18 4.40 H20 5.00 H23 5.50 |

S09 2.40 S10 2.65 S12 3.10 S14 3.60 S18 4.40 S20 5.00 S23 5.50 |

M-15 2.53 M-19 2.75 M-27 3.13 M-36 3.31 |

Grado 250 2.50 Grado 265 2.65 Grado 315 3.15 Grado 335 3.35 |

V110-35A 2.70 V130-35 A 3.30 |

| 0.50 (0.0197) |

H8 2.70 H9 2.90 H10 3.10 H12 3.60 H14 4.00 H18 4.70 H20 5.40 H23 6.20 H30 8.00 H40 10.50 H50 13.00 H60 15.50 |

S09 2.90 S10 3.10 S12 3.60 S14 4.00 S18 4.70 S20 5.40 S23 6.20 S30 8.00 S40 10.50 S50 13.00 S60 15.50 |

M-15 2.93 M-19 3.03 M-36 3.57 M-43 4.01 M-45 5.31 M-47 8.01 |

Grado 355 3.55 Grado 400 4.00 Grado 450 4.50 |

V135-50A 3.30 V150-50A 3.50 V170-50A 4.00 V200-50A 4.70 V230-50A 5.30 V260-50A 6.00 V360-50A 8.10 |

Nota: Los valores de pérdidas son valores máximos garantizados en W/kg a 1,5 T y 50 Hz.

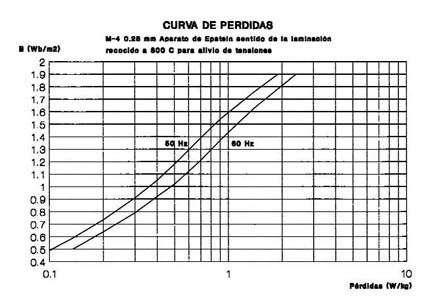

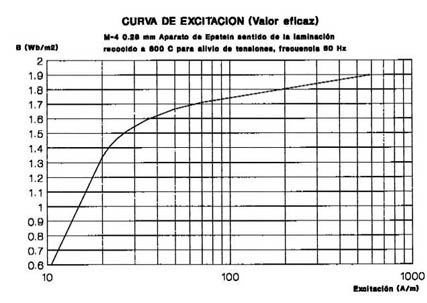

Curva de pérdidas | M4 - 0,28 mm

|

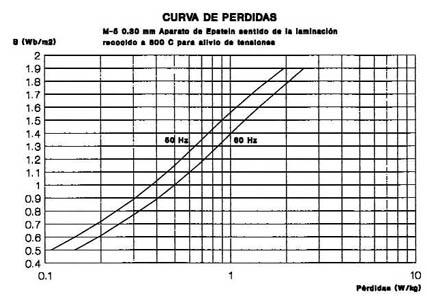

Curva de excitación (valor eficaz) | M4 - 0,28 mm | Frecuencia 60 Hz

|

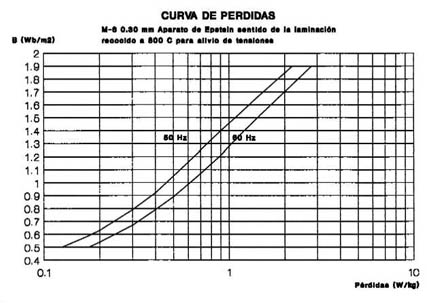

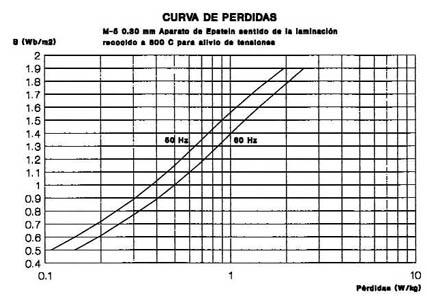

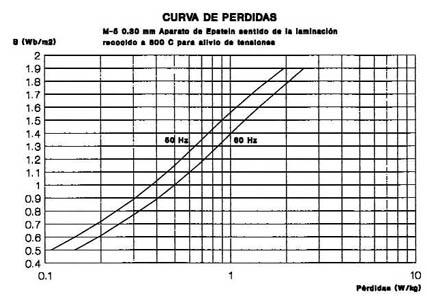

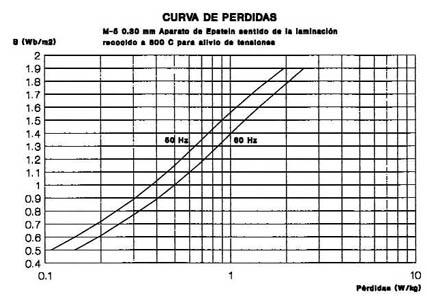

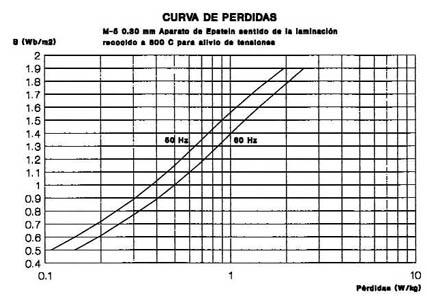

Curva de pérdidas | M5 - 0,30 mm

|

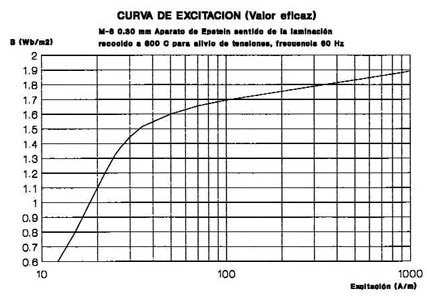

Curva de excitación (valor eficaz) | M5 - 0,30 mm | Frecuencia 60 Hz

|

Curva de pérdidas | M6 - 0,30 mm

|

Curva de excitación (valor eficaz) | M6 - 0,30 mm | Frecuencia 60 Hz

|

Curva de pérdidas | M2H - 0,30 mm

|

Curva de pérdidas | M3H - 0,30 mm

|

Curva de pérdidas | M4H - 0,30 mm

|

A2.12 BIBLIOGRAFIA DE MATERIALES MAGNETICOS

- Costruzioni elettromeccaniche E. DI PIERRO - UNIVERSITA DI ROMA.

- Materiales magnéticos para uso eléctrico - NIPPON STEEL CORPORATION CAT. Nro. EXE 318 nov 1983.

- Problems related to cores of transformers and reactor - Revista ELECTRA 94 mar 1984.

- Investigaciones destinadas a la optimización de transformadores de distribución - Revista ABB 10/91.

Copyright 2008 - 2012 INDUCOR INGENIERIA S.A. | Todos los derechos reservados | CCS | HTML