CALCULO Y DISEÑO DE MAQUINAS ELECTRICAS

APENDICE 17 - INTERPRETACION DE FALLAS EN MOTORES ELECTRICOS

INTRODUCCION

En una instalación industrial en general, y en particular en un proceso productivo, cada máquina accionada por un motor eléctrico, y particularmente cuando este es de gran potencia, requiere resolver distintos problemas que implican estrecha colaboración de técnicos con distintas funciones, de distintas especialidades, de distintas empresas, y con distintos intereses.

Sin pretender fijar una condición determinada, pero para concretar ideas se describe como ejemplo una situación real de las tantas posibles:

- a. El proyectista de la instalación industrial reúne y ordena la especificación técnica de la máquina accionada y la transmite al constructor.

- b. El constructor de la máquina la proyecta y define todos los elementos relacionados con ella como ser conexiones mecánicas, fluidos necesarios para el servicio, regulación y características del motor eléctrico de accionamiento, que los comunica al proyectista de la instalación.

- c. El constructor del motor procede al proyecto del mismo y comunica los datos necesarios para el control de los elementos que lo vinculan con la máquina accionada (problemas de acoplamiento mecánico) y con la línea de alimentación eléctrica (corriente de arranque, oscilaciones de la corriente absorbida, etc.) completando la especificación técnica del mismo.

Será obligación del proyectista de la instalación controlar que el sistema de alimentación eléctrica sea adecuado tanto para el arranque de la máquina, como para su marcha normal.

Será obligación del constructor de la máquina accionada controlar el acoplamiento mecánico y las prestaciones del conjunto.

Al proyectista de la instalación le corresponde además coordinar el intercambio de información técnica entre ambos constructores.

Para una mayor garantía de funcionamiento de la instalación, además, el proyectista debería prescribir en el momento de adquisición la responsabilidad solidaria de ambos constructores, por lo menos en cuanto se refiere al acoplamiento mecánico.

- d. Construidos los componentes (motor y máquina accionada en particular), y realizados los ensayos de recepción en fábrica, se los instala en la obra y se los somete a pruebas y ensayos funcionales que terminan con su puesta en servicio y entrega al propietario.

- e. Los equipos entran en producción y sobre ellos comienzan las acciones de mantenimiento que acompañan e intentan conservarlos en condiciones confiables durante su vida útil.

Frente a una eventual falla la búsqueda de sus causas tanto para el éxito de la reparación como para prevenir su eventual repetición, se deben analizar con amplitud todos los aspectos citados, quizás remontándose hasta condiciones supuestas en el proyecto original.

Indudablemente la documentación que se va reuniendo a lo largo del proyecto, instalación y puesta en servicio, como también la documentación de los controles sistemáticos de mantenimiento, son los puntos de apoyo para actuar con seguridad y eficiencia en las innumerables situaciones que se van presentando durante la vida de la instalación.

Si bien el tema central que se trata es la interpretación de fallas en motores eléctricos, se cree conveniente iniciar con algunas consideraciones relativas a su acertada elección.

CARACTERISTICAS FUNCIONALES DE LA MAQUINA ACCIONADA NECESARIAS PARA DEFINIR EL MOTOR ELECTRICO

Se deben considerar todas aquellas características que definen el motor eléctrico de accionamiento de la máquina, tales como:

- Potencia nominal y velocidad de rotación del motor.

- Datos de la máquina accionada que influyen sobre los ciclos de arranque del motor.

- Límites impuestos por el constructor de la máquina accionada a los pares motrices.

- Pares resistentes cíclicos o bien variables.

- Acoplamiento mecánico.

- Forma constructiva del motor.

- Características de los motores eléctricos en relación con el ambiente de la instalación.

En la industria salvo casos muy particulares se utilizan para los accionamientos motores asincrónicos, esto es debido a su particular simplicidad constructiva.

En casos de velocidad constante también se utilizan motores sincrónicos que requieren circuitos de excitación.

Cuando se requiere control de velocidad debemos mencionar también los motores de corriente continua, cuyo principal inconveniente es la presencia del colector y los fenómenos de conmutación asociados.

Actualmente se dispone de generadores de frecuencia variable aptos para alimentar motores asincrónicos y hacerlos funcionar a velocidad variable, también se dan casos de uso de motores sincrónicos en aplicaciones similares.

Sin embargo debe tenerse presente que la amplia mayoría de los motores de accionamiento en las aplicaciones industriales son asincrónicos.

Potencia nominal y velocidad de rotación

Para poder definir la potencia nominal de un motor es necesario primero definir la potencia absorbida por la máquina, en las condiciones de funcionamiento nominales incluidas todas las pérdidas mecánicas en el interior de la máquina con exclusión de las pérdidas mecánicas de los órganos de transmisión.

Las máquinas accionadas de media y gran potencia utilizadas en la industria se pueden subdividir, en cuanto se refiere al cálculo de la potencia, en dos grupos:

Máquinas que transforman la energía mecánica recibida por el motor en energía potencial o cinética fácilmente calculable por el fluido tratado.

Pertenecen a este grupo todos los compresores, los ventiladores y las bombas.

Existen fórmulas que permiten determinar con suficiente aproximación la potencia mecánica absorbida en función del fluido (caudal) y de las características físicas (presión, temperatura, etc.) de los fluidos que entran y salen de la máquina.

Para compresores y bombas centrífugas ampliamente utilizados en instalaciones químicas y petroquímicas, sus proyectistas en general eligen (y especifican) la potencia del motor eléctrico un 15% superior a la potencia absorbida, para tener en cuenta condiciones más pesadas de funcionamiento (que se apartan de las condiciones nominales), como por ejemplo variación del peso específico de distintas composiciones o temperaturas del gas, variaciones de la presión de aspiración, etc.

Máquinas que transforman la energía mecánica recibida por el motor en energía mecánica y/o térmica (trituración, molienda, extrusión, etc.) del material tratado. Para el cálculo de la potencia absorbida para este segundo grupo existen tablas, obtenidas de la experiencia, que suministran la potencia específica es decir la potencia por unidad del material tratado y para un determinado tipo de elaboración.

En la definición de la velocidad de rotación de un motor a velocidad fija se pueden presentar dos casos:

Velocidad de la máquina accionada superior a aquella máxima obtenible con un motor eléctrico (3000 v.p.m. sí la frecuencia de la red de alimentación es de 50 Hz).

En este caso (grandes compresores centrífugos, axiales y algunas bombas) es necesario siempre interponer entre el motor y la máquina accionada un multiplicador de vueltas. Será entonces necesario decidir si conviene partir de un motor de 4 polos (más confiable) o de un motor de 2 polos (en general menos costoso). Esta elección debe realizarse en colaboración entre los constructores de la máquina accionada, del motor y el proyectista de la instalación que coordina el proyecto y la compra.

Velocidad de la máquina accionada inferior o igual a la máxima obtenible con un motor eléctrico.

En este segundo caso, se dimensiona la máquina accionada eligiendo su velocidad entre aquellas nominales del motor evitando de este modo la necesidad de un reductor de velocidad realizando entre las dos máquinas un acoplamiento directo.

Pueden aparecer situaciones muy particulares donde las velocidades normales de los motores eléctricos convenientes no son adecuadas a la máquina accionada, en cuyo caso también se requiere la utilización de un reductor.

Con el aumento del número de polos el costo de un motor se incrementa notablemente; por lo tanto, por debajo de una cierta velocidad límite (función decreciente con la potencia) será conveniente utilizar un reductor.

Datos de la máquina accionada que influyen en los ciclos de arranque del motor

Para los motores de media y gran potencia utilizados en la industria el tipo de servicio requerido es casi siempre continuo; se especifican siempre los ciclos de arranque, que los motores pueden soportar sin superar los valores prefijados de temperatura en los arrollamientos tanto estatóricos como rotóricos.

Para que el constructor del motor pueda dimensionarlo respetando los ciclos de arranque previstos debe recibir del constructor de la máquina accionada los siguientes datos fundamentales:

momento de inercia de todas las masas rotantes (incluyendo si corresponde el de las masas con desplazamientos lineales) referido a la velocidad del motor.

diagrama de pares resistentes en función de la velocidad de la máquina durante el arranque.

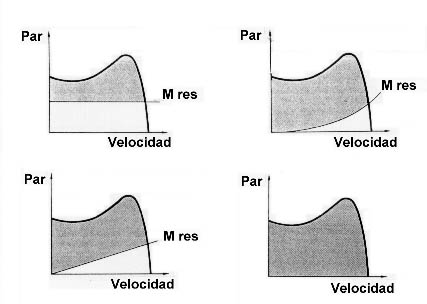

La figura 968 muestra cuatro ejemplos con distintos pares resistentes correspondientes a distintas máquinas accionadas, y en particular el caso de un motor de elevación (par constante con la velocidad ascensor o montacargas), bomba a pistón (el par crece linealmente con la velocidad), ventilador o bomba centrífuga (el par crece con una potencia de la velocidad, cuadrático o cúbico), finalmente ciertos motores arrancan sin carga (rueda libre).

Límites impuestos por el constructor de la máquina accionada a los pares motrices

Durante el arranque la máquina accionada debe poder soportar los valores de par motriz que, en el caso de arranque a plena tensión, pueden ser notablemente superiores a aquellos correspondientes a marcha normal.

El constructor de la máquina accionada debe suministrar al constructor del motor el valor límite del par motriz que puede soportar; valor que no debe ser superado durante el periodo de arranque y durante la marcha normal.

Normalmente el constructor de la máquina accionada define también el tiempo de arranque mínimo requerido, lo cual equivale a limitar el par medio acelerador y por lo tanto el par desarrollado por el motor.

En los motores de gran potencia si es necesario limitar el par motor, el problema se resuelve alimentando durante el arranque con tensión reducida, mediante un autotransformador, o con reactor o resistor en serie que producen una caída de tensión.

La electrónica actualmente ofrece la solución de alimentadores de frecuencia variable, llamados arrancadores suaves (soft starters), que limitan corriente de arranque y par de arranque según se requiera.

Acoplamiento mecánico

En el caso de grandes máquinas es necesario un análisis detallado de todos los problemas mecánicos que un acoplamiento puede generar. Es necesario distinguir si el acoplamiento es rígido o elástico.

En el primer caso el eje del motor es solidario con el de la máquina accionada y por lo tanto el análisis de los esfuerzos y vibraciones es relativamente simple.

Pueden aparecer problemas de eventuales empujes axiales que se deben evitar permitiendo la dilatación del motor del lado contrario al accionamiento.

También pueden presentarse vibraciones que son máximas a determinadas velocidades denominadas críticas (resonancia). Para evitar esta situación se trata de apartar suficientemente la velocidad crítica de la velocidad nominal.

Cuando aparecen esfuerzos y vibraciones anormales debidos a la flexión y/o torsión estos son bastante difíciles de eliminar con la máquina montada y funcionando.

Debe buscarse que los ejes trabajen por debajo de la primera velocidad crítica, y si esto no es posible (generalmente ejes muy largos) es oportuno que ninguna velocidad crítica se ubique entre el 85% y el 125% de la velocidad nominal.

Forma constructiva del motor

La forma constructiva del motor normalmente es elegida por el constructor de la máquina accionada en base a sus propias exigencias; en el caso particular de grandes y complejas máquinas, la elección debe ser realizada en colaboración con el fabricante del motor.

En lo referente al montaje y grado de protección, las normas definen los tipos y formas constructivas.

Motores asincrónicos

Los motores asincrónicos pueden ser de jaula simple, profunda, doble, o de rotor bobinado, los primeros denominados con rotor en cortocircuito, en general se prefieren por razones de simplicidad, solidez y costo.

El motor con rotor bobinado se utiliza cuando es necesario lograr ciertas condiciones de arranque, con el inconveniente que presenta el dispositivo auxiliar, es decir, anillos rozantes y resistencias rotóricas variables.

Motores con rotor en cortocircuito

Los motores de jaula simple se pueden clasificar en motores de jaula de baja resistencia y motores de jaula de alta resistencia.

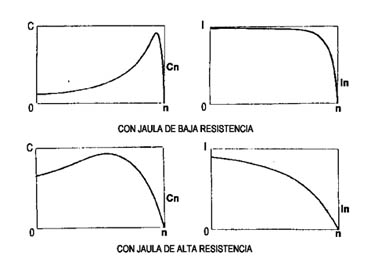

La figura 969 muestra los diagramas característicos de par y de corriente en función de la velocidad con tensión nominal, para motores asincrónicos (Cn, In son el par y corriente correspondientes a la carga nominal).

Los motores con jaula de baja resistencia tienen respecto a los motores con jaula de alta resistencia corrientes de arranque más elevadas y resbalamientos más bajos (en condiciones de marcha) y presentan una característica de par en función de la velocidad con el valor máximo cercano a la velocidad sincrónica, mientras que en los motores con jaula de alta resistencia el par máximo se encuentra cercano al arranque.

Los primeros (de baja resistencia) se comportan bien para funcionamiento en servicio continuo con un número de arranques y frenados limitado y con arranques de breve duración, mientras que los segundos (de alta resistencia) son adecuados para funcionar en servicio intermitente con un número de arranques y frenados elevado o con arranques de larga duración.

En los motores de doble jaula se pueden obtener conjuntamente ambas ventajas, la jaula externa (de alta resistencia y baja reactancia) actúa preponderantemente durante el arranque, y la jaula interna (de baja resistencia y alta reactancia) a la velocidad nominal.

Además las características de par en función de la velocidad de estos últimos motores presentan un comportamiento distinto en función de las relaciones entre las resistencias y las reactancias de las respectivas jaulas.

La figura 970 muestra los diagramas característicos de par y corriente en función de la velocidad con tensión nominal, para motores que presentan distintas relaciones de resistencia y reactancia, esta posibilidad permite adaptar de modo satisfactorio la curva par en función de la velocidad del motor a la correspondiente característica de par requerida por la máquina acoplada.

Es importante destacar que debido a la gran variedad de motores asincrónicos en cuanto a sus características constructivas y funcionales (como arriba indicado) como así también a la gran diversidad de tipos de utilización y de servicio de estas máquinas, resulta particularmente difícil describir todas las variantes constructivas posibles.

Características de los motores eléctricos con relación al ambiente de instalación.

Las características ambientales constituyen un elemento de fundamental importancia, debido a que intervienen en la disipación del calor producido por las pérdidas y bajo este aspecto determinan las características de ventilación.

Por otro lado constituyen un elemento que puede ejercer una acción dañina para la conservación del motor y bajo ese aspecto determina las características del motor en lo referente a su protección.

La ventilación y la protección están vinculados a las condiciones ambientales resultando por lo tanto recíprocamente condicionantes para su diseño.

A menudo el ambiente de las instalaciones industriales está fuertemente contaminado por la presencia de gases, vapores y/o polvos.

En particular se pueden considerar tres tipos de ambientes que requieren especiales consideraciones:

- a. Ambiente con presencia de agentes corrosivos

- b. Ambiente con presencia de polvos no corrosivos

- c. Ambiente con peligro de explosión o de incendio

Es indispensable la experiencia de quien los utiliza para clasificar el grado de contaminación o peligro presente en cada lugar de la instalación, las normas para cada caso fijan condiciones constructivas y de ensayo.

FALLAS DE MOTORES ASINCRONICOS

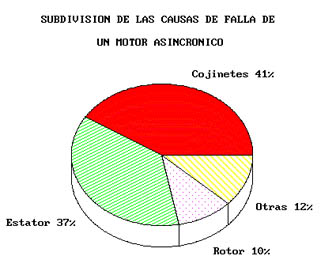

Se dispone de datos estadísticos de fallas de motores asincrónicos con un valor medio del 3,4% anual que se muestran en la figura 971 (bibliografía [2]). La tabla 1 muestra la subdivisión detallada entre partes mecánicas, estator y rotor.

Tabla 1

| COJINETES | 41% |

| Cojinetes de rodamientos | 16% |

| Cojinetes de fricción | 8% |

| Empaquetaduras | 6% |

| Cojinetes de empuje | 5% |

| Lubricación | 3% |

| Otras | 3% |

| ESTATOR | 37% |

| Aislamiento a tierra | 23% |

| Aislamiento entre espiras | 4% |

| Tirantes | 3% |

| Cuñas | 1% |

| Carcazas | 1% |

| Núcleo magnético | 1% |

| Otras | 4% |

| ROTOR | 10% |

| Jaula | 5% |

| Eje | 2% |

| Núcleo magnético | 1% |

| Otras | 2% |

Entre las anomalías mecánicas se pueden mencionar la eventual excentricidad del rotor, la flexión del eje, los defectos de alineamiento, la ovalización del rotor o del estator, la resonancia mecánica a la velocidad crítica y todas aquellas referidas a los cojinetes de soporte.

Estos defectos introducen generalmente una desuniformidad del entrehierro, que aumenta a causa del consiguiente desequilibrio de las fuerzas magnéticas radiales, que produce nuevas frecuencias en el campo magnético del entrehierro, en las corrientes de línea y vibraciones de la estructura mecánica.

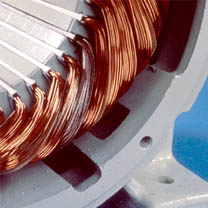

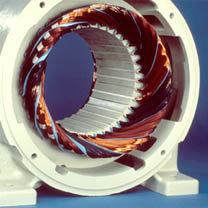

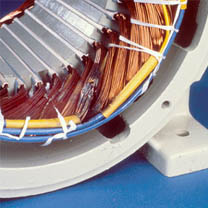

Las condiciones desfavorables de funcionamiento eléctricas, mecánicas o ambientales pueden acortar notablemente la vida de un devanado estatórico trifásico. A continuación se compara un devanado estatórico nuevo con el aspecto que presenta el de un motor que ha experimentado algunas de las fallas que se mencionan.

Esto permite identificar la causa de la falla, debiéndose adoptar, cuando es posible, medidas preventivas para evitarlas.

| FOTO | CAUSA DE LA FALLA Y ASPECTO DEL MOTOR |

|

Devanado estatórico nuevo |

|

Apertura de una fase (conexión Y) |

|

Apertura de una fase (conexión D) |

|

Cortocircuito entre fases de un devanado |

|

Cortocircuito entre espiras de un devanado |

|

Devanado en cortocircuito |

|

Falla a tierra en el borde de una ranura |

|

Detalle de la falla a tierra en el borde de una ranura |

|

Falla a tierra en una ranura |

|

Cortocircuito en una conexión |

|

Devanado de fase dañado por un desequilibrio de tensión |

|

Devanados dañados por una sobrecarga |

|

Daño causado por bloqueo del rotor |

|

Falla de un devanado por una sobretensión |

Apertura de una fase de un devanado trifásico

La apertura de una fase de alimentación de un motor como consecuencia de la fusión de un fusible, un contacto abierto, una línea interrumpida o malas conexiones, es causa de falla de los devanados.

Se produce un desequilibrio de corrientes, si la carga es relativamente grande se sobrecargan algunas de las fases lo que puede provocar sobretemperaturas y un daño de los aislamientos entre espiras y a masa.

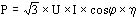

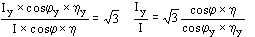

El motor alimentado en forma trifásica y con una carga constante absorbe una corriente que cumple la condición:

cuando se interrumpe una fase según como están conectados los devanados (estrella o triángulo) se presentan distintos valores de la corriente en cada devanado.

Si la conexión es estrella quedan dos fases en serie alimentadas con la tensión compuesta:

haciendo la relación de ambas expresiones:

se puede suponer que la relación de los factores de potencia y rendimiento vale 1 se tiene entonces  , como en rigor la relación citada resulta mayor que 1 la sobrecarga será todavía mayor.

, como en rigor la relación citada resulta mayor que 1 la sobrecarga será todavía mayor.

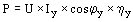

Si la conexión es en triángulo quedan dos fases en serie en paralelo con la tercera fase alimentadas por la tensión de línea.

La corriente total en este caso es:

debe tenerse en cuenta que la corriente Id se reparte Id = I1+I2 donde I1 es la corriente en la fase única e I2 en las fases en serie, además I1 = 2I2 en consecuencia:

valores que pueden ser aún mayores por la influencia de variación del factor de potencia y rendimiento.

Desequilibrio de tensiones

El desequilibrio de las tensiones de alimentación de un motor puede producir fuertes desequilibrios en corriente que conducen a una sobreelevación de temperatura de los devanados con daños del aislamiento.

Un desbalance en la tensión del 1% puede producir diferencias del 6 a 10% en la corriente.

Si el motor está alimentado con secuencia directa con su carga nominal absorbe la corriente nominal. Manteniendo el estado de rotación del motor se le aplica una tensión de secuencia inversa, se observará que la corriente que el motor absorbe es del orden de la corriente de arranque (en rigor el valor de corriente corresponde a resbalamiento igual a 2).

La tabla 2 muestra el resumen de la situación

Tabla 2

| MAGNITUD | SECUENCIA DIRECTA | SECUENCIA INVERSA |

| Tensión | Un | 0.01323´ Un |

| Corriente | In | 0.01´ Iar |

Con los valores normales de corriente de arranque de 5 a 8 veces la nominal se comprende que la corriente de secuencia inversa que corresponde a la tensión indicada será del 6 a 10% de la corriente nominal del motor.

Cuando las tensiones aplicadas a un motor no son iguales, se produce un desequilibrio de corrientes en el estator. Un pequeño porcentaje de desequilibrio de la tensión provoca un gran desequilibrio de corrientes.

Consecuentemente, la sobreelevación de temperatura del motor funcionando con una carga dada y con un desequilibrio de tensiones, será mayor que en el caso que esté funcionando con las mismas condiciones de carga pero con tensiones equilibradas.

El efecto de tensiones desequilibradas en un motor polifásico de inducción es equivalente a introducir una tensión de secuencia negativa que tiene sentido contrario de rotación, que produce un flujo en el entrehierro, que tiende a producir altas corrientes.

Sobrecarga

Una sobrecarga prolongada del motor puede elevar la temperatura de los devanados más allá de los límites correspondientes a su clase de aislación y provocar fallas del aislamiento.

Sobretensiones

Las sobretensiones producidas por maniobras de los circuitos de alimentación o descargas atmosféricas pueden provocar fallas de los aislamientos de los devanados.

Las sobretensiones atmosféricas se presentan en instalaciones expuestas ya sea directamente o a través de los acoplamientos que representa la red de distribución que finalmente se enlaza con las instalaciones de alta tensión expuestas.

Las sobretensiones de maniobra son debidas en particular a interrupciones de corrientes en los circuitos, donde la energía magnética se transforma bruscamente en electrostática. Ciertos dispositivos de maniobra (interruptores, contactores) cuya forma de interrupción es brusca (anticipan la extinción al cero natural) producen sobretensiones que superan las que corresponden al caso de interrupción ideal, y aparecen ondas de frente escarpado que penetrando en los devanados pueden ser causa de fallas.

En el ámbito de los trabajos dirigidos a la preparación de nuevas normas internacionales, ha adquirido particular importancia la definición de los niveles de sobretensión de frente escarpado que los motores eléctricos deben ser capaces de soportar.

Desde hace algunos años es tema de discusión en el Technical Committee 2 "Rotating Machinery" de IEC, particularmente en el ámbito del Working Group 15 "Isulation Coordination" que tiene el objetivo de especificar niveles adecuados de tensión a impulso para máquinas rotantes.

Arranques repetidos

El arranque es una situación que puede considerarse como primera aproximación adiabática (acumulación del calor sin disipación), varios arranques consecutivos llevan a temperaturas inadmisibles.

Las normas fijan cantidad de arranques por hora.

Una situación parecida al arranque pero más severa se puede presentar cuando se interrumpe la alimentación del motor e inmediatamente se lo vuelve a alimentar. Podría ocurrir que las tensiones de alimentación estén en contrafase con las tensiones remanentes en bornes del motor y entonces se tendría un fenómeno análogo a un arranque con dos veces la tensión nominal.

En motores pequeños la tensión remanente en bornes se extingue rápidamente (2 a 5 ciclos), mientras que en motores muy grandes debido a que la resistencia del devanado tiene menor preponderancia en la constante de tiempo (L/R) el tiempo de extinción es mucho mayor y puede ser necesario hacer un control de fase.

Bloqueo del rotor o frenado contracorriente

Un deterioro térmico importante de la aislación de los devanados de un motor es causado normalmente por corrientes altas en los devanados como consecuencia del bloqueo del rotor.

Excesivos arranques o cambios de sentido de rotación (frenado contracorriente) también puede producir este tipo de fallas.

Anomalías del rotor

El problema de rotura o fisura de barras rotóricas y anillos, es característico de motores asincrónicos que tienen que arrastrar cargas con una gran inercia.

La temperatura para las barras y los anillos a continuación de un arranque a partir de frío varía entre 100 a 300 °C para las barras y entre 60 a 300 °C para los anillos.

Debido a las temperaturas alcanzadas durante el arranque en barras y anillos, si el motor no está bien diseñado o se lo utiliza inadecuadamente, se pueden producir distintas dilataciones relativas entre barras y anillos que provoquen incipientes daños en los puntos de soldadura.

Los factores que influyen en el modo de comportamiento de los anillos son el diámetro del rotor, la velocidad de rotación, los materiales utilizados, los esfuerzos a que están sometidos los materiales a la temperatura máxima en caso de sobrevelocidad.

Es importante también si todas las barras del rotor han sido soldadas simultáneamente o no. Estas distintas técnicas son función del tamaño del rotor, del peso de los anillos y de los esfuerzos entre barras y anillos.

Para el control de las soldaduras de barras y anillos la mayoría recurre al uso de tintas penetrantes, algunos al ultrasonido y otros a la inspección visual.

Una rotura de rotor da origen a una componente en frecuencia de la corriente estatórica, cuya amplitud es, para una sola barra rota, del orden de magnitud de aquella introducida por inevitables asimetrías constructivas de una máquina que no ha sufrido daños, y resulta por lo tanto difícil de distinguir.

DIAGNOSTICO DE MOTORES ASINCRONICOS

Es necesario conocer para cada motor sus características, sus condiciones de uso, condiciones de funcionamiento anormales (por ejemplo altas temperaturas, dificultades de refrigeración etc.) que seguramente tienen alguna relación con posibles fallas.

Si se dispone de registros de fallas y de las posibles causas que las provocaron, se puede construir un cuadro de relaciones que ayuda a vincular en base a la experiencia, causas y efectos. Los programas de mantenimiento deben tener en cuenta esta información para optimizar la frecuencia de las intervenciones y permitir juzgar la importancia de las distintas acciones llevadas a cabo en cada intervención.

Frecuencia de los controles de diagnóstico

Es difícil dar precisas indicaciones de validez general acerca de la frecuencia de los controles de diagnóstico; cuando se requiere sacar de servicio los motores es conveniente que se coordine con una parada programada para no afectar la disponibilidad de las instalaciones, y también para realizar una investigación minuciosa o realizar trabajos de mantenimiento si fuesen necesarios.

Los controles dieléctricos deberían hacerse cada 8 a 9000 horas de funcionamiento, o en otras palabras una vez por año para un motor de servicio continuo.

Estos criterios pueden estar fuertemente influenciados por otros factores como ser el tipo de prestación requerido para la instalación (continuo o discontinuo), los costos de la instalación y de operación (lucro cesante), la vida "económica" estimada de la instalación, los criterios de gestión de stock de componentes o equipos de reserva.

Análisis de fallas, conservación y tratamiento de los datos

La conservación de los datos relacionados con intervenciones importantes, que se tienen durante el uso de motores eléctricos, permite realizar un análisis objetivo que es de utilidad para poder mejorar las máquinas.

La cantidad de información que debe ser catalogada y tratada puede llegar a ser muy grande haciéndose imprescindible conservar y elaborar estos datos utilizando medios informáticos.

INSTRUMENTACION Y PROTECCIONES

Para tener una buena disponibilidad de los motores es conveniente que la instrumentación y elementos de protección, sea la necesaria para poner en evidencia la aparición de situaciones anómalas o defectos.

La instrumentación y protección tienen asignadas las siguientes funciones:

registrar las reales condiciones de funcionamiento de los motores

evitar que las máquinas sean sometidas a condiciones de funcionamiento excesivas y los daños que esto implica (eventualmente fallas).

En la tabla 3 "Nivel mínimo de instrumentación y protección para el control térmico y mecánico de motores con tensión superior a 1000 V" se indican algunas recomendaciones preparadas por el Working Group 6 del Study Committee 11 "Rotanting Machines" del CIGRE [1], referentes a la instrumentación mínima que se debe prever en el momento de la compra de la máquina, especialmente para el control térmico y mecánico de motores de media tensión y de potencia elevada.

Tabla 3 - Control térmico y mecánico de motores

| MEDIDAS Y CONTROLES | OBSERVACIONES |

| Medida de la temperatura del arrollamiento estatórico | Se deben instalar por lo menos dos termosondas internas por fase, colocadas en el tramo de ranura de las zonas que se consideran más calientes |

| Medida de la temperatura del núcleo estatórico | En casos particulares, debería preverse la instalación de por lo menos dos termosondas en los dientes y una en el yugo estatórico |

| Medida de la temperatura de los cojinetes y/o medida de la temperatura del aceite de los cojinetes | Debería normalmente preverse, convenientemente los transductores se deben conectar con los sistemas de medición, alarma y protección |

| Medida de la temperatura del aire | La medición se debería efectuar para cada ingreso y salida del aire conectados con los sistemas de medición, alarma y protección |

| Control de la circulación del aceite en los cojinetes Control de la circulación del agua de refrigeración de los cojinetes | En general debería preverse un sistema visual |

| Control de la circulación y de la presión del agua en los intercambiadores de calor | Se recomienda la instalación de un adecuado dispositivo conectado al sistema de alarma, y un dispositivo indicador de la presión y caudal del circuito |

| Medida de la presión diferencial en los filtros de aire | Se debería prever el control continuo con umbral de alarma. Si la ventilación se realiza con motores auxiliares separados, se debe prever una señalización por falta de ventilación |

| Control de las vibraciones | El control se debe prever siempre, recurriendo según el caso a un sistema portátil o no (particularmente en máquinas de potencia superior a 2500 kW) |

Protecciones eléctricas

Las protecciones tratan de detectar:

- Fallas de los arrollamientos o circuitos asociados

- Excesivas sobrecargas

- Reducción o pérdida de la tensión de alimentación

- Inversión de fases

- Desbalance de fases

Para estas funciones se utilizan relés de distinto tipo y con mayor o menor grado de integración.

- Protección de falla de fase

- Protección de falla a tierra

- Protección de rotor bloqueado

- Protección de sobrecarga

- Protección térmica (imagen térmica o detección de temperatura)

- Protección de máxima corriente para sobrecarga

- Protección de baja tensión

- Protección de secuencia de fases

- Protección de secuencia negativa

- Protección de desbalance de fases

Según la importancia del motor y del servicio se decide cuales protecciones adoptar para cada caso.

Protección por sobretensiones

En ciertos casos en media tensión es necesario proteger de sobretensiones del tipo de impulso (atmosféricas y/o de maniobra) y para esto se utilizan descargadores y/o capacitores.

Este tipo de protecciones se utiliza más frecuentemente con máquinas cuya tensión nominal es de 2300 V o mayor.

Los descargadores limitan el valor máximo del pico de la onda de sobretensión, mientras los capacitores suavizan la pendiente del frente.

Para elegir adecuadamente estos dispositivos de protección se debe tener presente que el tiempo de crecimiento del frente de la onda es de fundamental importancia, cuanto más breve es el tiempo más escarpado resulta el frente, resultando más severo para los devanados el efecto acumulativo de este tipo de solicitaciones.

Si el frente de la onda de sobretensión crece gradualmente el fenómeno se desarrolla en número mayor de bobinas, reduciendo la solicitación dieléctrica de cada punto a valores dentro de límites de seguridad.

MANTENIMIENTO

En general las operaciones de control y mantenimiento programadas se pueden subdividir en función del servicio en:

control en servicio y mantenimiento ordinario, para los cuales no se requiere sacar de servicio los motores.

revisión y controles periódicos, para los cuales es necesario sacar de servicio las máquinas. La revisión prevé el desmontaje parcial o total o el cambio del motor e implica normalmente una interrupción programada de un determinado sector del servicio.

Métodos de inspección

Se debe iniciar por aquellas partes que, en base a la experiencia, son más propensas a experimentar daños o degradación como consecuencia de las solicitaciones de distintas naturaleza a que están sometidas las máquinas rotantes en servicio.

Técnicas de limpieza

Se deben realizar también trabajos de limpieza de los canales radiales y/o axiales de ventilación, que tienen fundamental importancia para asegurar que la circulación del fluido de refrigeración es la prevista.

Esta limpieza se debe realizar mediante aspiración para remover partículas carbonosas o polvo, completando la misma con soplete de aire con una presión limitada para evitar dañar la aislación.

El uso indebido de solventes puede causar más daño que ventajas y provocar costosas reparaciones. Las normas dan indicaciones al respecto y aconsejan consultar al fabricante que tipo de solvente utilizar.

Controles de mantenimiento

Entre los controles periódicos tienen particular interés aquellos destinados a controlar el estado de los aislamientos estatóricos, y el estado de la jaula y anillos de cortocircuito [13].

Los controles dieléctricos se refieren tanto al aislamiento entre espiras como a masa, pero casi siempre en la práctica es este último el que se realiza. Los métodos utilizados son los siguientes:

- Prueba con tensión aplicada (con tensión continua o alterna a frecuencia industrial)

- Medida de la tg d

- Medida de descargas parciales

- Medida de la resistencia de aislamiento y del índice de polarización

- Medida de la resistencia de los devanados

Medida de descargas parciales

La presencia de descargas parciales internas o superficiales en un material aislante puede producir cambios moleculares y en consecuencia iniciar un proceso de envejecimiento acelerado. El problema es complicado más aún cuando como en el caso de máquinas rotantes los aislamientos están sometidos a múltiples exigencias incluyendo vibraciones mecánicas.

La medida de descargas parciales en estas condiciones se debe considerar como una guía para conducir el diagnóstico, y complementarlas con otras mediciones cuando se lo considere necesario.

Estas mediciones tienen por finalidad:

Controlar el adecuado contacto eléctrico entre los costados de bobina y la ranura en la cual están alojados. Un deterioro acelerado de la aislación contra masa se produce como consecuencia de este tipo de descargas, siendo importante detectar y corregir rápidamente este problema.

Para la medición se puede utilizar un analizador de descargas en ranura que tiene circuitos resonantes en el rango de frecuencias que se producen cuando se tienen altas descargas superficiales (aproximadamente 2500 Hz), no dejando pasar la frecuencia de 50 ó 60 Hz de la tensión de alimentación.

Para realizar este tipo de mediciones generalmente es necesario retirar el rotor de la máquina.

Controlar si hay descargas parciales internas en la estructura del aislamiento (ionización en cavidades internas). Comparativamente con las descargas superficiales en ranura la amplitud de estas descargas puede ser de mucho menor magnitud.

Esta técnica es utilizada normalmente durante la etapa de fabricación de las bobinas para controlar la calidad y uniformidad del proceso de fabricación.

Estas mediciones requieren disponer de instrumental adecuado y además experiencia en la interpretación de los resultados, considerándose una medición de laboratorio que debe ser hecha por personal especializado.

El aflojamiento de las cuñas de cierre de las bobinas o de los soportes de bobinas puede permitir movimientos axiales o vibraciones (particularmente en máquinas verticales) que pueden provocar descargas parciales.

También este efecto puede producirse por daño de la pintura semiconductora utilizada en los costados de bobinas y en las cabezas para uniformar el campo.

Este fenómeno es de fundamental importancia particularmente donde los costados de las bobinas salen del paquete magnético (fuerte concentración de campo eléctrico).

Resistencia de aislación

Se denomina resistencia de aislación la relación entre la tensión continua aplicada y la corriente medida simultáneamente, en la práctica la medición de resistencia de aislación se hace durante 1 min o 10 min.

Cuando a un aislamiento se aplica una tensión continua la corriente que circula está formada por dos componentes: la primera es la que se establece en los caminos de fuga superficiales del aislamiento, la segunda dentro de su volumen.

Esta última se subdivide a su vez en:

Corriente de carga capacitiva que tiene un pico de valor relativamente alto y breve duración que se extingue antes de que se tomen los primeros valores y en consecuencia no afecta la medición.

Corriente de absorción que decrece desde un valor inicial comparativamente alto a un valor final próximo a cero.

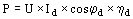

La resistencia de aislamiento en función del tiempo es una función exponencial que representada en escala doble logarítmica resulta una línea recta como muestra la figura 972.

Normalmente la resistencia de aislamiento medida en los primeros momentos del ensayo está fuertemente determinada por la corriente de absorción.

Finalizada la prueba se debe proceder a descargar el circuito, algunos instrumentos efectúan la descarga automáticamente una vez finalizada la medición.

La resistencia de aislamiento de los devanados de máquinas rotantes depende del tipo de material utilizado y del proceso de fabricación empleado.

En general varía directamente con los espesores de la aislación e inversamente con el área de la superficie conductora.

Las mediciones de resistencia de aislación dependen de los siguientes factores:

- Condición de la superficie

- Humedad

- Temperatura

- Valor de tensión continua de ensayo

- Tiempo de medición

- Carga residual de los arrollamientos

El polvo depositado en las superficies aislantes en presencia de humedad puede hacerse parcialmente conductor y reducir el valor de la resistencia de aislación.

Si la resistencia de aislación se reduce por causa de la contaminación o excesiva humedad, normalmente puede lograrse un incremento de su valor procediendo a realizar una adecuada limpieza y secado de la máquina.

Aunque la superficie de los devanados se encuentre limpia, si la temperatura de los mismos es igual o menor a la temperatura de rocío del aire, se forma una película sobre el devanado que reduce el valor de la resistencia de aislación.

La resistencia de aislación de la mayoría de los materiales varía inversamente con la temperatura.

Cuando se comparan valores de ensayos de medición de resistencia de aislación se deben efectuar correcciones por temperatura, las normas dan coeficientes de temperatura que permiten corregir aproximadamente como varía la resistencia de aislación [12], en particular este coeficiente se hace igual a 1 para una temperatura base de 40°C.

La medición de la resistencia de aislación debe ser realizada con un valor de tensión continua adecuado el nivel de aislamiento del devanado.

Si la tensión es muy elevada podría producir una solicitación inadecuada del aislamiento.

Los ensayos de medición de resistencia de aislación se realizan normalmente con tensiones continuas de 500 a 5000 V.

El valor de la resistencia de aislamiento puede reducirse algo con el aumento de la tensión de ensayo; sin embargo para aislamientos en buenas condiciones y completamente secos los valores son independientes del valor de tensión de ensayo siempre que no se supere el correspondiente valor máximo admisible para el nivel de aislación del devanado.

Una disminución significativa de la resistencia de aislación con la tensión puede poner en evidencia alguna imperfección del aislamiento.

Las lecturas de resistencia de aislación se hacen normalmente después de 1 min de aplicación de la tensión continua, y de ser factible después de 10 min para poder determinar el índice de polarización (relación entre el valor de resistencia de aislación medida a los 10 min y a 1 min).

El valor de la medición se estabiliza después de uno o dos minutos de aplicada la tensión de ensayo si el devanado está húmedo o sucio.

El resultado de los ensayos es erróneo si existen cargas residuales en los arrollamientos.

Cuando el centro de estrella es accesible es recomendable que el ensayo se realice aislando las fases y midiendo cada una separadamente, de este modo se pueden comparar las mediciones entre sí.

Cuando el ensayo se hace con la totalidad de los devanados al mismo tiempo, sólo se prueba la aislación contra masa y no entre fases. La aislación entre fases sólo se puede probar cuando se ensaya una sola fase y las restantes están conectadas a tierra.

Se debe tener en cuenta que los cables de conexión, capacitores, descargadores u otros accesorios externos pueden influenciar el valor de la medición; es aconsejable medir directamente en bornes del motor.

Resistencia de los devanados

Una reducción en la resistencia de los devanados puede deberse a la presencia de conductores cortocircuitados, un aumento en cambio puede indicar alguna conexión o soldadura deficiente.

En este caso es aconsejable medir la resistencia empleando el método de voltímetro y amperímetro (utilizando instrumentos con alcances y escalas adecuadas), con una corriente próxima a la nominal para poner en evidencia eventuales defectos.

ACERCA DEL ARRANQUE DE MOTORES

La forma más simple de arrancar un motor de jaula es conectándolo directamente a la red de alimentación mediante un arrancador, en estas condiciones la corriente que toma es relativamente alta, dependiendo de su potencia y de la forma constructiva del rotor.

Si esta corriente supera el valor permitido, se adoptan distintos métodos siendo los más utilizados el arranque estrella-triángulo o el empleo de un autotransformador de arranque.

Si la aplicación accionada requiere un alto par de arranque, el motor debe ser capaz de suministrarlo, estas condiciones de arranque lo someten a sobrecargas que pueden ser la causa de fallas.

¿Que hace rotar un motor?

Un motor trifásico de inducción es un simple, elegante y eficiente medio de convertir energía eléctrica en energía mecánica.

La idea acerca de la operación de un motor es muy simple. Un sistema trifásico de alimentación conectado en bornes de un motor hace circular corriente en sus tres devanados, produciendo un campo magnético giratorio que gira en su entrehierro. Este campo causa un acoplamiento electromagnético con el devanado del rotor que lo hace girar a una velocidad inferior a la del campo magnético giratorio (resbalamiento).

La velocidad del motor depende de la frecuencia de la red de alimentación, del número de polos y del diseño del rotor que incide en el resbalamiento.

En grandes motores (100 HP o más) el resbalamiento a plena carga es de alrededor de 1 a 1,5% de su velocidad sincrónica, en cambio pequeños motores tienen un resbalamiento más alto.

La tabla 4 construida con datos obtenidos de catálogo para motores normales cuyo número de polos va de 2 a 12 (3000 a 500 v.p.m. para 50 Hz) muestra el margen dentro del cual se encuentra generalmente el resbalamiento para distintas potencias.

Tabla 4

| POTENCIA (kW) | RESBALAMIENTO (%) |

| 0.75 a 1.5 | 5 a 8.5 |

| 1.5 a 3 | 4 a 6.3 |

| 3 a 7.5 | 3 a 6.5 |

| 7.5 a 22 | 1.5 a 4.5 |

| 22 a 200 | 0.9 a 3.5 |

| mayor 200 | menor 0.9 |

¿ Qué ocurre cuando un motor arranca?

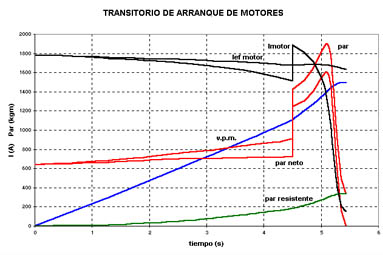

Cuando se conecta un motor directamente a una red de alimentación puede ocurrir que arranque hasta alcanzar su velocidad nominal o bien no arranque. ¿Qué ocurre durante el arranque del motor, es decir durante el transitorio de arranque?

Examinaremos los tres casos más comunes de arranque de motores:

- Arranque directo

- Arranque con tensión reducida y frecuencia de red

- Arranque con tensión y frecuencia reducidas

Cuando un motor se conecta directamente a una red, se establece en forma inmediata el campo magnético giratorio que trata de hacer girar el rotor a su misma velocidad. Durante el arranque la corriente puede alcanzar valores de 5 a 10 veces la corriente nominal (depende del diseño del motor).

Esta corriente inicial no depende de la carga del motor, debido a que hasta que el rotor comienza a girar el mismo no puede percibir si está cargado o no (transitorio electromagnético).

En el instante de arranque el motor en forma repentina produce un par cuyo valor relativo al par nominal es función del diseño. Siempre que el par antagónico sea inferior al par medio desarrollado por el motor (par acelerador) el sistema comienza a girar hasta alcanzar su velocidad nominal.

La repentina aparición del par puede provocar un efecto brusco en la carga. Si el motor está acoplado mediante correas, la polea puede deslizar y producir un cierto chirrido. Para evitar esta situación la algunas veces se sobreajustan las correas, provocando de este modo una sobrecarga de los rodamientos o bujes. Esta situación alarga la vida de las correas pero provoca un desgaste prematuro de los rodamientos o bujes.

Si el motor está acoplado directamente a la carga, esta situación puede provocar una falla en los acoplamientos, y también el daño de los engranajes u otros componentes de los elementos de transmisión.

El pico de la corriente de arranque que puede alcanzar valores de 5 a 10 veces la corriente nominal, puede exceder la capacidad de la red de alimentación. Algunas redes no pueden tolerar el arranque directo de grandes motores.

Un efecto del pico de corriente demandada durante el arranque es la caída de tensión de la red, que puede afectar otros equipos conectados al mismo circuito. Esta situación puede no ser soportada por dispositivos delicados que requieren ser alimentados (en alguna medida) a tensión constante, computadoras, programadores lógicos controlables (PLC), relés y dispositivos electrónicos en general, contactores y relés electromecánicos, iluminación, cuyas consecuencias son: pérdidas de datos (en computadoras y adquisidores), interrupción de procesos que se encontraban en régimen (por apertura de contactores o mal funcionamiento de dispositivos de control), disturbios en la iluminación, apagado o parpadeo (flicker).

Este tipo de problemas debe ser resuelto a nivel de proyecto de la instalación eléctrica con una buena clasificación de compatibilidad electromagnética de las cargas, lamentablemente cuando esto no se tiene en cuenta el problema aparece debiéndose buscar otras soluciones.

Por estas razones resulta evidente que se consideren otras alternativas de arranque.

¿Qué ocurre reduciendo la tensión durante el arranque?

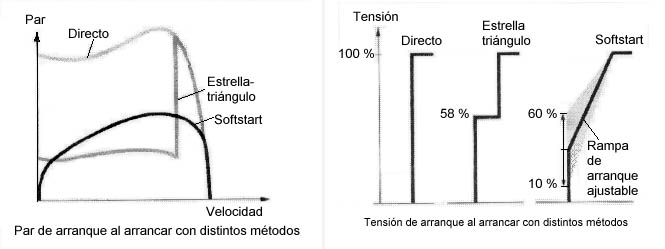

Cuando se reduce la tensión durante el arranque, también se reduce el par de arranque y la corriente de arranque. La corriente se reduce en forma proporcional a la reducción de la tensión, en cambio el par se reduce con el cuadrado de la tensión, es decir una reducción de tensión a la mitad (50%) provoca una reducción del par a la cuarta parte (25%).

La reducción de la tensión de alimentación puede facilitar los siguientes problemas durante el arranque:

Permite controlar el par durante el arranque pudiendo reducir las solicitaciones y en consecuencia el desgaste de los elementos de acoplamiento o bien del conjunto motor máquina accionada, con reducción del costo de mantenimiento.

La reducción de la corriente de arranque además de satisfacer exigencias de la red permite reducir las exigencias electrodinámicas y térmicas de los transformadores de distribución. Tratándose de motores muy grandes por este medio se puede lograr reducir el tamaño del transformador que se debe seleccionar en función de la exigencia de este motor.

Cuando se hace el arranque a tensión reducida es muy importante fijar correctamente el tiempo de conmutación a la plena tensión para conseguir efectivamente las ventajas de utilizar este método, si no se acierta con el tiempo correcto no se logra el propósito buscado.

Tipos de arranques por reducción de tensión

Se pueden utilizar distintos tipos de dispositivos arrancadores por reducción de tensión como ser:

- Arrancador estrella - triángulo

- Arrancador con arrollamiento particionado

- Autotransformador de arranque

- Arrancador por reactancia en serie

- Arrancador de estado sólido (rampa continua)

Todos los arrancadores reducen la tensión del motor a un valor fijo menor, y una vez que el motor comienza a girar se produce la conmutación mediante contactores mecánicos a la tensión plena.

Los arrancadores con reactancia serie permiten lograr un crecimiento de la tensión más suave durante el ciclo de arranque.

Cuando se produce la conmutación a plena tensión se tiene un incremento abrupto del par motor. El salto del par puede en algunos casos llegar a valores superiores al par de arranque, situación esta que puede producir daños a la carga accionada.

La llave que conmuta a plena tensión puede producir serios transitorios en la red de alimentación, razón por la cual muchos usuarios han desechado este tipo de arranque.

Métodos de arranque que ofrece la técnica electrónica actual

Los arrancadores suaves en vez de conectar toda la tensión directamente al motor, o en dos etapas como en el arranque estrella-triángulo, incrementan la tensión del motor después de una rampa como muestra en la figura 973. El intervalo hasta la tensión total puede ajustarse en el orden de 0.5 y 60 segundos. Tienen además una función de parada suave, con un tiempo de rampa ajustable en el orden de 0.5 hasta 240 segundos como indica la figura 974.

La utilización en la industria de estos arrancadores para distintas aplicaciones prolonga la vida mecánica y reduce la necesidad de mantenimiento, solucionando por ejemplo los problemas de sobrepresión en tuberías al arrancar o parar el motor de una bomba (golpe de ariete), eliminando el patinado de las correas y reduciendo los grandes esfuerzos en cojinetes al arrancar ventiladores, el desgaste de motorreductores en la operación de compresores, etc.

Los motores que funcionan en vacío o que están sometidos a baja carga durante gran parte de su tiempo de operación consumen más energía de la necesaria. Los arrancadores suaves adaptan la tensión del motor a la carga del momento, esto permite una mejora del factor de potencia y de la eficiencia, con el consiguiente ahorro de energía.

Poseen además un relé de sobrecarga que protege el motor controlando su temperatura durante la operación intermitente y protegiendo contra sobrecorrientes que excedan el límite establecido.

¿Cómo funcionan los arrancadores por variación de tensión y frecuencia?

La corriente de arranque de un motor se puede limitar en forma importante sin afectar el par variando la tensión y la frecuencia de alimentación del motor en la misma proporción.

Cuando se utilizan para el arranque controladores de tensión y frecuencia (VF) se controla la velocidad del motor pero el par que desarrolla no se ve afectado, en consecuencia si se desea obtener un arranque suave el controlador debe disponer de un limitador de par.

Estos controladores trabajan convirtiendo la tensión alterna en continua y luego la continua en una tensión alterna de valor y frecuencia variables. La tensión alterna que producen no es sinusoidal (tiene un cierto contenido armónico), y provoca distorsión de la tensión en la red de alimentación.

Estas armónicas no participan en el desarrollo del par útil pero si contribuyen a aumentar las pérdidas joule del motor. Estas pérdidas adicionales más las propias pérdidas del controlador de tensión y frecuencia, pueden llegar a incrementar hasta un 5% la potencia absorbida por el motor.

INFLUENCIA DE LA CORRIENTE DE ARRANQUE EN LA INSTALACION

Se plantea un problema, determinar los perfiles de tensión en arranque de motores, pudiéndose utilizar algún programa de cálculo, en particular dentro del paquete correspondiente a WproCalc, se dispone de Q-ARRANQ que desarrolla los cálculos de caída de tensión en una red radial considerando el estado anterior al arranque, el instante inicial del arranque y el estado final de régimen.

Los cálculos presentados se han desarrollado con un programa similar a este.

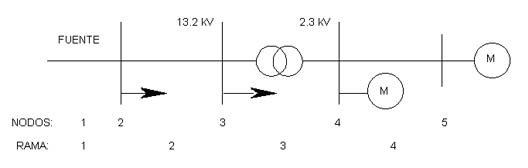

Para calcular los perfiles de tensión en arranque de motores, como muestra la figura 975, se analiza el caso de una instalación cuya fuente de alimentación es una red de 13.2 kV y se supone que tiene una potencia de cortocircuito de 300 MVA con una relación r/x igual a 0.1.

La rama 2 corresponde a un cable cuya longitud se supone de 300 m con una sección 3x240 mm2, y la rama 4 también es un cable de la misma sección pero longitud 100 m. La rama 3 es un transformador de relación 13.2/2.4 kV, cuya potencia e impedancia se indican en la tabla 5.

Los nodos 2 y 3 no tienen cargas y el nodo 4 un motor de 1288 kW; 2.3 kV; factor de potencia 0.89; rendimiento 94.6%; y corriente nominal 382 A, finalmente el nodo 5 tiene un motor igual al anterior que a los fines del cálculo se considera en proceso de arranque.

El motor absorbe una corriente de arranque igual a 6.5 In cuando se realiza el arranque directo, mientras que absorbe 4.16 In con un autotransformador de relación 80%.

La tabla 5 muestra para distintas condiciones de arranque los valores de variación de tensión en los nodos que se consideran de interés, la variación por el arranque está dada por la tensión presente antes del arranque y la que se produce como consecuencia de la sobrecorriente que toma el motor que arranca y la eventual variación de corriente del motor que se encontraba en marcha, la variación en régimen está dada por la tensión antes del arranque y la que corresponde cuando el motor que arranca alcanzó su régimen.

Tabla 5

| CASO | NODO | TIPO DE ARRANQUE | TRANSFORMADOR | VARIACION POR EL ARRANQUE | VARIACION EN REGIMEN | |

| Potencia (MVA) | Ucc (%) | % | % | |||

| A | 4 | Directo | 5 | 6 | 14.3 | 1.6 |

| 5 | Directo | 5 | 6 | 16.1 | 1.9 | |

| B | 4 | Directo | 10 | 8 | 11.1 | 1.1 |

| 5 | Directo | 10 | 8 | 12.9 | 1.4 | |

| C | 4 | 80% | 5 | 6 | 9.7 | 1.6 |

| 5 | 80% | 5 | 6 | 10.9 | 1.9 | |

Analizando los resultados de la tabla 5 se hacen las siguientes observaciones:

- En el caso A se observan variaciones por el arranque relativamente grandes, que son particularmente importantes en el nodo 4 que alimenta un motor que se encuentra en funcionamiento y eventualmente otras cargas que sufrirán esta variación de tensión cuya duración puede considerarse igual al tiempo que el motor tarda en arrancar.

- En el caso B se observan variaciones de tensión menores justificadas por la mayor potencia del transformador utilizado.

- En el caso C se observa la influencia de un autotransformador de arranque cuyo efecto es reducir con el cuadrado de la relación de transformación la corriente que el motor absorbe durante el arranque, y en consecuencia las variaciones de tensión también se reducen.

DETERMINACION DE LA DURACION DEL ARRANQUE

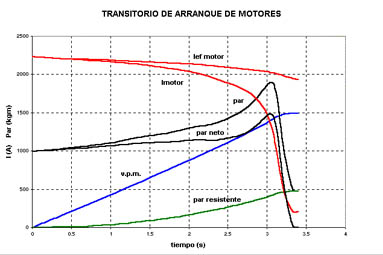

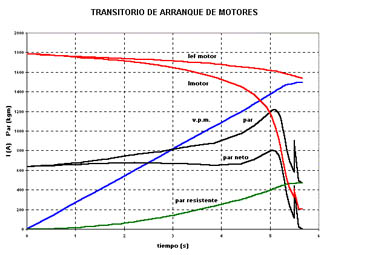

Se trata de determinar la duración del tiempo de arranque de un motor, pudiéndose utilizar algún programa de cálculo, en particular para estos ejemplos se ha utilizado TRANMOT.

Se analiza el caso de un motor que mueve un compresor centrífugo para distintas condiciones de arranque; en particular arranque directo, arranque con autotransformador con distintos valores de temporización.

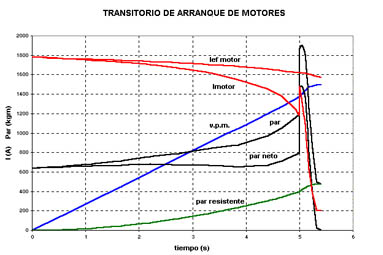

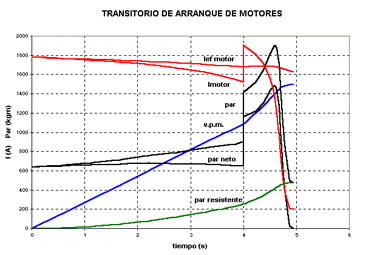

La tabla 6 muestra magnitudes de interés para analizar distintas condiciones de arranque de un motor de 1288 kW; 2300 V; 50 Hz; 4 polos; momento de impulsión (GD2) igual a 175 kgm2, que acciona un compresor que tiene un GD2 total (caja reductora más el compresor) igual a 758 kgm2 (referido a la velocidad del motor) con un par resistente de 475 kgm para 10% del caudal nominal a la velocidad nominal.

Tabla 6

| Autotr. | Tcon seg |

Tarr seg |

Pico par neto Kgm |

Par máximo Kgm |

Ia A |

Iac A |

Idc A |

(Ith-Ir)2t kA2 seg |

Figura | |

| 1 | - | 0 | 3.4 | 1485 | 1897 | 2235 | - | - | 12.5 |  |

| 2 | 80% | 5.5 | 5.6 | 803 | 1214 | 1788 | 325 | 406 | 13.2 |  |

| 3 | 80% | 5.0 | 5.4 | 1485 | 1897 | 1788 | 1181 | 1476 | 13.1 |  |

| 4 | 80% | 4.0 | 4.9 | 1485 | 1897 | 1788 | 1522 | 1903 | 12.9 |  |

Al comparar las figuras que representan distintas condiciones de arranque, se observa como puede reducirse la corriente de arranque y contenerse el segundo pico eligiendo adecuadamente el instante de conmutación.

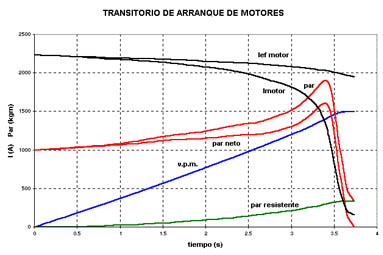

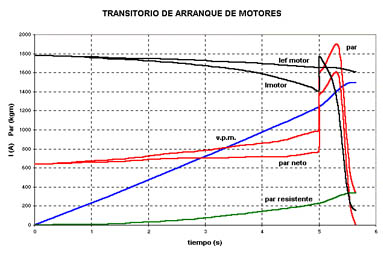

La tabla 7 muestra estas magnitudes obtenidas para el mismo motor que acciona en cambio un compresor que tiene un GD2 total (caja reductora más el compresor) igual a 876 kgm2 (referido a la velocidad del motor) con un par resistente de 336 kgm para 10% del caudal nominal a la velocidad nominal.

Tabla 7

| Autotr. | Tcon seg |

Tarr seg |

Pico par neto Kgm |

Par máximo Kgm |

Ia A |

Iac A |

Idc A |

(Ith-Ir)2t kA2 seg |

Figura | |

| 1 | - | 0 | 3.7 | 1605 | 1897 | 2235 | - | - | 14.1 |  |

| 2 | 80% | 5.0 | 5.6 | 1605 | 1897 | 1788 | 1410 | 1763 | 14.4 |  |

| 3 | 80% | 4.5 | 5.4 | 1605 | 1897 | 1788 | 1511 | 1889 | 14.4 |  |

Analizando los resultados de las tablas se hacen las siguientes observaciones:

Durante el proceso de arranque se tiene un aporte transitorio de calor al motor que se ha evaluado determinando Ith2 ´ t y restándole lo que correspondería al estado de régimen Ir2 ´ t.

Debe notarse que el aporte de calor es mínimo para el arranque directo y se incrementa al hacer el arranque con tensión reducida.

En los casos que se examinan el par de aceleración es siempre sensiblemente importante por lo que aún con tensión reducida el aporte de calor resulta contenido, si en cambio el par de aceleración fuese pequeño se incrementaría la importancia del aporte de calor.

El pico de par neto sólo logra limitarse en forma importante eligiendo tiempos de conmutación relativamente largos (próximos al tiempo de arranque) de manera que el motor encuentre un primer estado de régimen con el autotransformador y luego efectúe la aceleración final.

Cuando se logra esta situación también queda limitado el par máximo que desarrolla el motor.

Comparando el valor eficaz inicial I0 con el valor eficaz después de la conmutación Idc se observa que a medida que disminuye el tiempo de conmutación los valores de Idc superan a los de I0, con lo que se pierde en parte el efecto limitador de la corriente de arranque que se busca con el proceso elegido.

BIBLIOGRAFIA

- "Affidabilita e manutenzione" L. Bianco, M. Preti, G. Tontini, A. Veronese Memoria presentada en la Giornata di Studio del 16-12-82 organizada por la Sección de Milano de la AEI y del Gruppo Impianti Elettrici Utilizzatori de la AEI.

- "Motori asincroni per azionamenti: caratterizzazione, standardizzazione e diagnostica" V. Cecconi, A. Dell'Aquila, S. Nuccio, G. Ricco Galluzzo, L. Salvatore, C. Tassoni - L'Enegia Elettrica - N. 10 - 1989.

- Revista ELECTRA N° 70 mayo 1980.

- "Prove e difetti delle macchine elettricche" Ettore Vanzi - Editorial Hoepli - Milano.

- "Cálculo y diseño de máquinas eléctricas" - J. N. L. Sacchi, A. Rifaldi.

- PUBLICACION IEC 34-1 (1983) Part 1: Rating and perfomance.

- PUBLICACION IEC 34-2 (1972) Part 2: Methods for determining losses and efficiency of rotating electrical machinery from test.

- PUBLICACION IEC 34-5 (1981) Part 5: Classifications of degrees of protection provided by enclosures for rotating machines.

- PUBLICACION IEC 34-6 (1969) Part 6: Methods of cooling rotating machinery.

- PUBLICACION IEC 34-7 (1972) Part 7: Symbols for types of construction and mounting arrangements of rotating electrical machinery.

- PUBLICACION IEC 34-8 (1972) Part 8: Terminal markings and direction of rotation of rotating machines.

- IEEE STD 43-1974 Recomendaciones prácticas para el ensayo de la resistencia de aislación de máquinas rotantes.

- IEEE STD 56-1977 Guia para el mantenimiento de la aislación de grandes máquinas rotantes de c.a.(10000 kVA y mayores).

- IEEE STD 95-1977 Prácticas recomendadas para el ensayo de la aislación de grandes máquinas rotantes de c.a. con altas tensiones continuas.

- IEE ELECTRICAL INSULATION Magazine - Vol. 11, Nº 3 May/June 1995.

- "Powerplant motors - special report" - John Reason POWER, March 1986.

- "Non-invasive detection of broken rotor bars in operating induction motors" IEEE/PES 1988 Winter meeting NY feb/88.

- "Rilievo dei guasti dei motori ad induzione atraverso l'analisis di frequenza delle correnti" L'Energía Elettrica - Nº 9 1984.

TERMOVISION APLICADA A LA DETECCION DE FALLAS

Presentación

El problema de determinar temperaturas en distintos puntos de una máquina eléctrica siempre preocupó tanto a proyectistas como a usuarios de las máquinas, y particularmente a los interesados en el mantenimiento, que se esforzaban en aplicar los elementos que brindaba la técnica de medición para determinar los valores de su interés, lograr aumentar la experiencia, cuidar la vida del objeto de su preocupación.

Es así que disponiendo de un equipo de termovisión, en una época ya lejana, desarrollamos la experiencia de aplicarlo a un caso particular que presentaba problemas que requerían su identificación.

Hoy la técnica brinda mejores medios para estos análisis, relatar la experiencia de entonces permite apreciar algunas dificultades que han desaparecido, y comprender la técnica de entonces que presenta similitud y diferencias con la de hoy.

Estas son las razones por las que presentamos nuevamente este viejo trabajo que plantea temas todavía de plena actualidad.

APLICACION DE UN EQUIPO DE TERMOVISION PARA LA DETECCION DE FALLAS DE ORIGEN TERMICO EN DEVANADOS DE MAQUINAS ELECTRICAS ROTATIVAS

- Ings. Jorge N. L. Sacchi y Antonio A. Soler

- Agua y Energía Eléctrica (Gerencia de programación e ingeniería)

- Publicado en la revista Unica - diciembre 1976

Generalidad

El presente trabajo tiene por objeto no solamente poner de manifiesto las fallas que un equipamiento electromecánico puede presentar a través de un anormal calentamiento localizado, sino estudiar las posibilidades de aplicación de los equipos de termovisión AGA 680 que AyEE (Agua y Energía Eléctrica) dispone para llevar a cabo un programa preventivo de detección de fallas en equipos similares.

La aplicación sistemática de esta técnica - no realizada hasta el momento en nuestra Empresa - permitiría en el futuro aumentar la confiabilidad de ciertos equipos electromecánicos y además poder realizar cuando sea necesario el mantenimiento de los mismos en forma programada.

Breve descripción del equipo de termovisión

Se trata de un sistema de televisión infrarrojo que permite visualizar imágenes térmicas y obtener así la distribución de las temperaturas de un objeto.

El equipo se compone fundamentalmente de dos unidades básicas: una cámara infrarroja especial que explora el objeto y un osciloscopio modificado que produce la imagen térmica en su pantalla.

La cámara consiste en un sistema óptico especial, compuesto por una combinación de espejos y prismas que exploran mecánicamente el campo visual a muy alta velocidad y enfoca la radiación infrarroja sobre un detector que convierte esta señal de radiación en una señal eléctrica la cual es preamplificada y enviada al osciloscopio.

Es de hacer notar que el detector de antimoniuro de indio debe ser refrigerado son nitrógeno líquido, lo cual no deja de ser un inconveniente desde el punto de vista de utilización. Actualmente (no olvidemos que el articulo es de 1976) existen versiones más modernas de cámaras, en las cuales la exploración del campo visual se hace electrónicamente y no se usa ningún tipo de refrigerante.

El reproductor de imagen consiste en un osciloscopio que recibe las señales de sincronización desde la cámara y modula la intensidad del rayo electrónico proporcionalmente a la radiación infrarroja captada.

La imagen obtenida en la pantalla del osciloscopio presenta distintos tonos de grises que permiten diferenciar las zonas de mayor y menor temperatura.

Para evaluar cuantitativamente la información obtenida en la imagen, su puede seleccionar cualquier temperatura de la escala térmica mediante el uso de las isotermas. Estas harán resaltar con un tono blanco brillante las zonas de igual temperatura.

A las diferencias de temperaturas medidas habrá que corregirlas conforme a una curva de calibración propia del instrumento y además teniendo en cuenta el factor de emisividad de cada material. La primera es una corrección de tipo cuadrática y la segunda lineal.

Limitaciones de uso recomendadas por el fabricante

Cabe mencionar que este equipo puede usarse prácticamente sin limitaciones en observaciones donde no está presente la luz solar y donde la velocidad del viento no supera 7 m/s. En el primer caso debe recurrirse a las observaciones desde diferentes ángulos o esperar la puesta del sol.

En el caso de conductores, en los que la refrigeración es debida fundamentalmente a la convección natural y forzada - por lo que la temperatura de éstos dependerá de la velocidad del fluido refrigerante - se recomienda no efectuar mediciones cuando las velocidades del mismo superen los valores anteriormente mencionados.

Descripción de los problemas térmicos en máquinas eléctricas rotativas

Redes térmicas

Las máquinas eléctricas están constituidas de materiales activos, en los cuales se genera energía térmica, y de materiales inactivos. Los materiales activos - hierro y conductores - poseen una gran conductividad térmica por lo menos según una dirección; esto induce a considerar que ellos se calientan uniformemente, es decir que la temperatura es la misma en todos los puntos.

Si una parte activa de la máquina posee superficies terminales diversamente refrigeradas y por lo tanto a temperaturas distintas se establece un flujo térmico interno.

Las partes internas atravesadas por el flujo térmico son principalmente los materiales aislantes y las superficies lamidas por el fluido en contacto con las mismas.

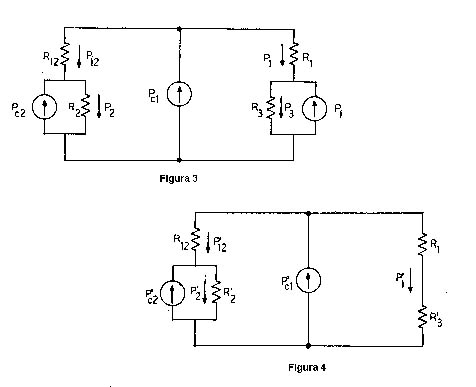

El comportamiento térmico de las máquinas eléctricas puede ser explicado construyendo esquemas de redes análogos a los eléctricos. Una red contiene fuentes de energía (Pa1.. Pb1..), corrientes térmicas internas (P1, P2,..) y resistencia Rn recorrida por el flujo térmico Pn determina una caída de temperatura J n = Rn ´ Pn que puede ser considerada también como causa del flujo térmico a través de la resistencia, más que como efecto.

Cabe recordar que a las redes térmicas se aplican las siguientes reglas:

- Es nula la suma algebraica de las corrientes térmicas en un nodo.

- La suma de la potencia térmica generada es igual a la suma de las corrientes térmicas que emergen de las superficies de enfriamiento.

- La temperatura en un punto (o en el conjunto de puntos de un cuerpo activo) es la misma cualquiera sea el camino que se recorre para alcanzarlo.

- Las temperaturas de los fluidos refrigerantes que están en contacto con superficies emisoras son en general distintas.

Red térmica del arrollamiento inducido de las máquinas con gran entrehierro en condiciones normales de funcionamiento

Se considera un arrollamiento ubicado en un paquete laminado con Q ranuras y n canales radiales de ancho a y dada la simetría constructiva de la máquina se tiene en cuenta el comportamiento térmico del conjunto de los conductores dispuestos en la mitad de una sola ranura.

El problema se ha simplificado (como puede observarse en la figura 1011) suponiendo que los tramos de los arrollamientos a lo largo de los canales radiales de ventilación se encuentran a continuación del tramo lu/2; es decir todas las partes en contacto con el aire forman parte del tramo L2.

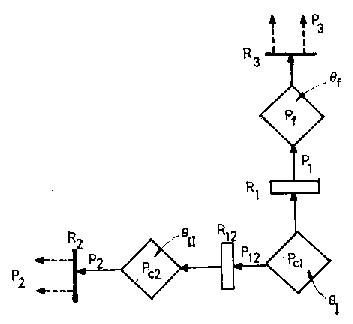

La red térmica equivalente se representa en la figura 1012 indicándose las fuentes por cuadrados, las resistencias de conducción por rectángulos y las resistencia de emisión por segmentos.

Donde:

- Pc1 = pérdidas joule en los conductores del tramo L1

- Pc2 = pérdidas joule en los conductores del tramo L2

- P1 = parte de Pc1 que pasa directamente al hierro

- P12 = flujo térmico que pasa del primero al segundo tramo

- Pf = pérdidas en el hierro totales dividido 2Q

- P2 = flujo térmico cedido al aire en el tramo L2

todas estas magnitudes se miden en (W)

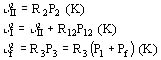

De la red térmica se obtienen las siguientes relaciones:

Pc1 = P1 + P12 (W) (1)

P2 = P12 + Pc2 (W) (2)

P3 = P1 + Pf (W) (3)

R2 P2 + R12 P12 = R3 P3 + R1 P1 (K) (4)

de (1) y (2) se tiene que:

P2 = Pc1 + Pc2 - P1 (5)

introduciendo en (4) P12 de (1), P2 de (5) y P3 de (3) se tiene:

reemplazando en las expresiones anteriores se pueden obtener las restantes corrientes térmicas P12 y P2.

Las sobretemperaturas JI, JII y Jf son:

Determinación de las resistencias térmicas

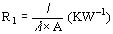

La resistencia térmica R1 (de conducción) está dada en forma simplificada por la siguiente expresión:

donde:

- A = área de pasaje de flujo térmico despreciándose el fondo de ranura y la superficie correspondiente a la cuña de cierre

- l = espesor del aislamiento

- l = conductividad térmica

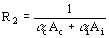

La resistencia de emisión R2 está dada en forma genérica por:

siendo ac y ai los coeficientes de convección e irradiación respectivamente, Ac y Ai las superficies que intercambian calor por convección y/o radiación respectivamente.

La inversa de la resistencia de emisión R3 del paquete laminado se determina calculando la conductancia térmica total del paquete dividido por 2Q. Esta conductancia es igual a la suma de cuatro conductancias en paralelo:

- a - La conductancia de la superficie correspondiente al entrehierro (función de la velocidad del aire que fluye paralelamente al eje).

- b - La conductancia de la superficie exterior del paquete estatórico.

- c - La conductancia de los canales radiales.

- d - La conductancia de los canales axiales (en este caso vale cero).

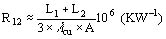

La resistencia R12 es aquella que encuentra el flujo térmico P12 en el pasaje del primero al segundo tramo en que se ha subdividido un costado de bobina, cuyos puntos medios tienen una diferencia de temperatura  . La temperatura a lo largo de ambos tramos varía con ley hiperbólica, pero con una buena aproximación se puede expresar:

. La temperatura a lo largo de ambos tramos varía con ley hiperbólica, pero con una buena aproximación se puede expresar:

siendo A el área expresada en mm2 de los conductores ubicados en una ranura y lcu la conductibilidad térmica.

Red térmica equivalente en las condiciones de ensayo

Se indican a continuación las variantes introducidas en la red térmica como consecuencia de las condiciones imperantes durante el ensayo; es decir son nulas las pérdidas (Pf = 0) en el hierro por cuanto la alimentación se hizo con una fuente de corriente continua. Además las resistencias R2 y R3 se incrementan como consecuencia de la disminución del coeficiente de convección ac que es función de la velocidad del fluido refrigerante, y en particular en los canales radiales y axiales de ventilación. A efectos de encontrar un estado equivalente - desde el punto de vista térmico - con las condiciones normales de ventilación se pueden plantear los circuitos eléctricos indicados en las figuras 1013 y 1014 que equivalen a las redes térmicas en las condiciones normales y de ensayo respectivamente.

La resolución del circuito indicado en la figura 1014 puede hacerse estableciendo las siguientes condiciones:

- Igual salto térmico total JI para las condiciones normales de funcionamiento y de ensayo

- Proporcionalidad de las pérdidas en el cobre tanto en las condiciones normales de funcionamiento como en el ensayo, es decir:

El estado equivalente se obtiene determinando las pérdidas en el cobre Pc1e y Pc2esiendo las suma de ambas las pérdidas joule totales, de donde se puede obtener la corriente con la cual se deberá realizar el ensayo hasta estabilizar térmicamente la máquina.

Descripción del ensayo y conclusiones

El ensayo se realizó conectando los devanados del inducido de cada fase en serie y se alimentaron los mismos con una fuente de corriente continua.

La corriente nominal de la máquina según chapa de características es In = 875 A valor que no se alcanzó por no encontrarse la misma con su correspondiente ventilación de funcionamiento normal.

Por las razones antedichas para evitar posibles deformaciones mecánicas se mantuvo el inductor de la máquina girando con su equipo virador (7 v.p.m. aproximadamente).

Estableciendo una corriente de 500 A (57% de la nominal) durante varias horas, y controlando periódicamente la temperatura en el interestrato de ranura (con los elementos termorresistores que la máquina posee) como así también en las cabezas de bobinas (con termómetros debidamente ubicados), se trató de estabilizar térmicamente la máquina.

Lo dicho anteriormente tiene como objeto no someter los aislamientos de los devanados a sobreelevaciones de temperatura superiores a los límites fijados por las normas (en nuestro caso J = 80ºC aislación clase B).

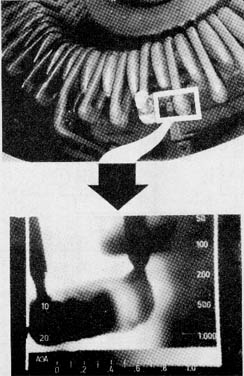

Habiéndose alcanzado una temperatura de 60ºC en el interestrato y en las cabezas de bobinas una temperatura promedio de 50ºC, se redujo la corriente de carga a efectos de estabilizar la máquina en estas condiciones. Se procedió posteriormente a realizar la inspección con el equipo de termovisión en las conexiones de cabeza de bobina correspondientes a los lados excitación y acoplamiento del turbogenerador.

En el ensayo realizado en el turbogenerador de la Central Térmica La Banda se detectó, en varias cabezas ubicadas del lado de excitación, una diferencia de temperatura notable localizada en la zona de la unión de los costados de bobinas.

A los efectos de ilustrar lo observado se muestra en la fotografía 1015 la imagen registrada en el equipo termovisor, donde se puede observar con una tonalidad más clara la zona más caliente. La fotografía 1016 muestra con más detalle la zona investigada.

Con el equipo termovisor se determinó en primera aproximación una diferencia de temperatura de 8ºC aproximadamente, y con los termómetros debidamente ubicados se midió un salto térmico de 5ºC. La diferencia entre ambas mediciones se atribuye a las correcciones que deberían hacerse según lo dicho en las limitaciones de uso.

Se estima que la diferencia de temperatura en dichas cabezas se debe a un calentamiento localizado que puede ser debido a un defecto de soldadura, y en caso de llevar la máquina a las condiciones normales de trabajo (con corriente nominal) esta diferencia aumentaría notablemente.

De la experiencia recogida y además de los ensayos que se realicen con la colaboración del fabricante para tratar de reproducir en laboratorio la eventual falla de una soldadura, se podrá obtener mayor información al respecto que permita confirmar la utilización de esta técnica.

Bibliografía

- "Costruzioni elettromeccaniche" Prof. Ing. E. Di Pierro.

- "Calentamiento y refrigeración de las máquinas eléctricas" Dr. Ing. G. Gotter.

- Operating manual - AGA Thermovision system 680/102 B.

- "Análisis y diseño de circuitos electrónicos" Paul M. Chirlian.

Copyright 2008 - 2012 INDUCOR INGENIERIA S.A. | Todos los derechos reservados | CCS | HTML