CALCULO Y DISEÑO DE MAQUINAS ELECTRICAS

CAPITULO 1 - EL TRANSFORMADOR

1.1 GENERALIDADES

1.1.2 Definición

El transformador es un aparato estático, de inducción electromagnética, destinado a transformar un sistema de corrientes alternas en uno o más sistemas de corrientes alternas de igual frecuencia y de intensidad y tensión generalmente diferentes.

Un transformador en servicio en un sistema eléctrico, tiene ciertas características nominales que han sido en parte fijadas por el usuario, y en parte adoptadas por el proyectista.

Estas características que son objeto de garantías se comprueban en ensayos.

1.1.3 Condiciones normales de servicio

Las normas fijan condiciones normales de servicio, a saber:

- Altitud de la instalación (hasta 1000 metros sobre el nivel del mar)

- Temperatura del refrigerante, por ejemplo para aparatos refrigerados por aire, la temperatura del aire ambiente no debe exceder los 40 °C.

Además en las normas se fijan temperaturas mínimas del aire y valores promedios diarios y anuales que, si se previese excederlos, es indispensable indicarlos claramente a nivel de especificación.

Los transformadores se identifican con una sigla que define el modo y el medio de refrigeración utilizado.

Los transformadores pueden ser sumergidos en aceite mineral, sintético u otro líquido refrigerante, o ser de tipo seco.

Los primeros son aquellos cuyas partes activas, estén o no aisladas y eventualmente impregnadas, están inmersas en aceite u otro líquido dieléctrico. La aislación se realiza con materiales pertenecientes a la clase A (105 °C).

Los de tipo seco son aquellos cuyas partes activas, estén o no aisladas y eventualmente impregnadas, están en contacto inmediato con un aislante gaseoso (generalmente aire) o bien sólido (generalmente resinas epóxicas o a base de siliconas). La aislación se realiza con materiales pertenecientes a la clase F (155 °C) o H (180 °C).

Cada medio de refrigeración se identifica con una letra de acuerdo a la siguiente tabla:

| Aceite mineral o líquido aislante sintético inflamable | O |

| Líquido aislante sintético no inflamable | L |

| Gas | G |

| Agua | W |

| Aire | A |

Según el modo como circule el medio refrigerante se utilizan los siguientes símbolos:

| Natural | N |

| Forzado | F |

| Dirigido para el caso particular de aceite | D |

Ya se ha dicho que las normas fijan las condiciones normales de servicio, pero en la aplicación puede ocurrir que se tengan funcionamientos que se aparten de las condiciones normales esta situación debe ser indicada por el usuario.

Sobreelevación de temperatura es la diferencia entre la temperatura en distintas partes de la máquina y la temperatura ambiente.

La sobreelevación de temperatura de los arrollamientos, núcleo y aceite de los transformadores diseñados para funcionar a altitudes que no excedan las normales no deben superar los límites que se indican en las tablas 1.1 y 1.2.

TABLA 1.1 - Límites de temperatura para transformadores secos

| Parte de la máquina | Modo de refrigeración | Clase de aislamiento | Máxima sobreelevación de temperatura (º C) |

| Arrollamientos: (valor medio medido por variación de resistencia) |

Aire, natural o forzado | A E B F H |

60 75 80 100 125 |

| Núcleo y otras partes situadas: a) Próximo a los arrolla - mientos b) No próximo a los arro - llamientos |

Todos los tipos | ¾ | a) Como para los arrolla - mientos b) No puede alcanzar un valor que dañe el núcleo y materiales adyacentes |

TABLA 1.2 - Límites de temperatura para transformadores en aceite u otro líquido dieléctrico (Clase A)

| Parte de la máquina | Máxima sobreelevación de temperatura (º C) |

| Arrollamientos: (valor medio medido por variación de resistencia) |

65 cuando la circulación del aceite es natural o forzada pero no dirigida 70 cuando es forzada y dirigida |

| Temperatura máxima del aceite (próximo a la tapa): Medida con termómetro |

60 cuando el transformador tiene tanque conservador o es hermético 55 cuando ni tiene tanque conservador ni es hermético |

| Núcleo, partes metálicas y materiales magnéticos | La temperatura no debe alcanzar, en ninguna parte, valores que dañen el núcleo, el aceite y los arrollamientos |

Cuando el transformador está diseñado para funcionar en lugares donde la temperatura del aire de refrigeración excede los valores indicados en las normas, la sobreelevación de temperatura admisible para los arrollamientos, núcleo y aceite, lógicamente se debe reducir.

Para potencias de 10 MVA o mayores la reducción que se aplica a la sobretemperatura coincide con el exceso de temperatura del aire de refrigeración.

Para potencias menores la sobreelevación se deberá reducir del siguiente modo:

- Si el exceso de temperatura es menor o igual a 5 °C se reduce en 5 °C.

- Si el exceso de temperatura es mayor de 5 °C y como máximo igual a 10 °C se reduce en 10 °C.

Si el transformador esta diseñado para operar a una altura mayor de 1000 m, pero es ensayado a una altura normal, los límites de sobreelevación de temperatura indicados se deben también reducir en un cierto porcentaje en proporción a la altura.

Para cada modo de refrigeración, por cada 500 m o fracción de 500 m por encima de los 1000 m la reducción se indica en la tabla siguiente.

TABLA 3: Porcentaje de reducción del límite de sobrelevación de temperatura.

| Circulación de aire | Natural | Forzado |

| Transformadores en aceite | 2.0% | 3.0% |

| Transformadores secos | 2.5% | 5.0% |

En rigor los límites de sobreelevación de temperatura que se fijan, y que dimensionan la máquina desde el punto de vista térmico, y se utilizan en la verificación de sus prestaciones, están fijados con un criterio de temperatura máxima de las zonas más calientes de manera de que los materiales y en particular los aislantes conserven sus propiedades.

En consecuencia es aceptable utilizar un transformador controlando que la temperatura de su zona más caliente quede contenida en un valor de seguridad independientemente de la condición ambiental, y en esta forma la máquina es aprovechable en todo momento al máximo, este criterio aunque no contemplado (aún) por las normas permite (de todos modos) un aprovechamiento más racional del mismo.

Las pruebas de calentamiento que establecen las normas, tienen por finalidad verificar el dimensionamiento térmico de la máquina con relación a la sobreelevación media de la temperatura.

Para máquinas de gran potencia esta prueba se realiza solamente con el método de cortocircuito y consiste en determinar:

- La sobreelevación de temperatura del aceite en la parte superior de la máquina (vaina para termómetro) una vez alcanzado el régimen térmico con las pérdidas totales (en el hierro y en los arrollamientos).

- El gradiente medio entre el conductor de los distintos arrollamientos y el aceite, circulando por el arrollamiento ensayado la corriente nominal, pudiéndose de este modo calcular la sobreelevación media de los arrollamientos respecto a la temperatura ambiente.

La variación de la temperatura ambiente (verano-invierno) incide en la repetibilidad de las mediciones.

Con el aumento de la temperatura disminuye la viscosidad del aceite, aumentando de este modo su circulación y mejorando el intercambio térmico entre el aceite y las paredes de los órganos de refrigeración.

En cambio con el aumento de la temperatura disminuye la densidad del aire y en consecuencia se reduce el intercambio térmico entre las paredes de los órganos refrigerantes y el aire, suponiendo un caudal de aire constante.

Teniéndose en cuenta ambos efectos en forma conjunta, la refrigeración tiende a mejorar con el incremento de temperatura ambiente.

Por ejemplo se puede encontrar experimentalmente una reducción en la temperatura de los devanados de 2 a 3 °C al pasar la temperatura ambiente de 20 a 30 °C.

Además del control de la sobreelevación de la temperatura media, es de fundamental importancia verificar la ausencia de puntos calientes peligrosos, a fin de obtener máquinas de elevado grado de confiabilidad.

Forma de onda de la tensión de alimentación que caracteriza el ambiente eléctrico en el que operará el transformador (la norma la supone aproximadamente senoidal).

Para transformadores polifásicos, la tensión de alimentación debe ser aproximadamente simétrica (la norma no indica el grado de asimetría).

1.2 CARACTERISTICAS NOMINALES

Las características nominales son datos que en base a las condiciones de servicio, definen las prestaciones a efectos de las garantías y condiciones de ensayo especificadas.

- Tensión nominal (en valor eficaz) de un arrollamiento es la tensión aplicada u obtenida en vacío entre bornes de línea de un arrollamiento de un transformador polifásico o entre bornes de un arrollamiento monofásico.

- Relación de transformación nominal es la que existe entre las tensiones nominales de los distintos arrollamientos para la toma principal.

La tolerancia en la relación (real del transformador construido) fijada por las normas es ± 0.5% de la relación nominal; en el caso de transformadores cuya tensión de cortocircuito es baja la tolerancia es 1/10 del porcentaje de impedancia. Esto no es aplicable a los autotransformadores (en razón de su muy baja impedancia).

Por ejemplo para un transformador con impedancia 3% la tolerancia de la relación de transformación será 0.3%

- Frecuencia nominal es aquella a la cual el transformador está destinado a funcionar (normalmente 50 o 60 Hz).

- Potencia nominal, es el valor convencional de la potencia aparente (kVA o MVA), que establece las bases para el diseño, la construcción, las garantías del fabricante y los ensayos, determinando el valor de la corriente nominal que puede circular con la tensión nominal aplicada, de acuerdo con las condiciones especificadas.

La potencia nominal asignada corresponde a servicio continuo, sin embargo los transformadores pueden ser sobrecargados ocasionalmente. Las normas fijan indicaciones y criterios a aplicar en algunos casos particulares.

Debe notarse que si el transformador tiene diferentes modos de refrigeración, a cada uno le corresponde una potencia y la potencia nominal es la mayor. Ej.: ONAN (70%) - ONAF (100%)

Para transformadores de más de dos arrollamientos, se debe indicar la potencia nominal de cada arrollamiento.

La mitad de la suma aritmética de los valores de las potencias de los arrollamientos da una estimación aproximada de las dimensiones de un transformador de más de dos arrollamientos en relación a uno de dos arrollamientos.

Corriente nominal es el valor que se obtiene dividiendo la potencia nominal de un arrollamiento por la tensión nominal de dicho arrollamiento y por el factor de fase apropiado (Ö 3 en los transformadores trifásicos).

A fin de destacar el significado convencional de la definición de potencia nominal, debe notarse que si a un arrollamiento de un transformador de dos arrollamientos se le aplica su tensión nominal, y se lo carga hasta que por el circule la corriente nominal, la potencia en juego coincide con la definida como potencia nominal del transformador.

En el otro arrollamiento circula también la corriente nominal, mientras que la tensión en bornes de este depende del factor de potencia de la carga, y en consecuencia la potencia que puede medirse en este punto está afectada por el rendimiento del transformador.

Nivel de aislación, es el conjunto de valores que caracterizan la aptitud de los arrollamientos a soportar las solicitaciones dieléctricas que se presentan en servicio.

Generalmente el nivel de aislación se expresa con el valor (eficaz) de tensión de ensayo a frecuencia industrial (aplicada durante 1 minuto), y cuando corresponde el valor de tensión (pico) de ensayo de impulso (onda de impulso normalizada 1.2/50 microsegundos).

La aislación puede ser uniforme cuando ha sido prevista en todo punto para soportar la tensión de ensayo contra masa que corresponde al extremo lado línea del arrollamiento. En cambio cuando varía desde el valor previsto para el lado línea hasta un valor menor del lado neutro, se denomina aislación gradual.

Un arrollamiento con aislación gradual no puede ser sometido a un ensayo de tensión aplicada de valor mayor al correspondiente al nivel de aislación en el extremo neutro.

El transformador debe ser apto para instalación expuesta (a sobretensiones de origen atmosférico) cuando se instala conectado a líneas aéreas directamente o mediante pequeños tramos de cable; o puede no ser apto, y en tal caso solamente se lo puede instalar en redes de cables subterráneos.

Las normas indican los requerimientos básicos que permiten definir las exigencias relativas a los aislamientos y los ensayos que se deben realizar para verificar que la máquina en examen ha sido proyectada y construida para soportar todas las solicitaciones dieléctricas a las cuales podrá estar sometida en servicio.

Los diferentes ensayos y niveles de tensión que se deben aplicar se establecen de acuerdo con las normas en función de la tensión máxima del sistema al cual el arrollamiento deberá ser conectado.

a) Para arrollamientos con tensión máxima menor de 300 kV y aislación gradual los ensayos requeridos son:

- Prueba de aislamiento con tensión aplicada a frecuencia industrial correspondiente al nivel de aislación del neutro, que tiene por finalidad verificar el aislamiento contra masa.

- Prueba de aislamiento con tensión de impulso, que tiene por finalidad verificar la capacidad del aislamiento de soportar sobretensiones de origen atmosférico.

- Prueba de aislamiento con tensión inducida, que tiene la finalidad de verificar el aislamiento interno entre espiras, entre fases y también contra masa de los arrollamientos ensayados.

b) Para arrollamientos con tensión máxima igual o mayor de 300 kV y aislación gradual (que son aquellos de mayor interés para máquinas de gran potencia), la norma propone dos métodos alternativos para los ensayos.

La elección del método forma parte de las indicaciones que debe suministrar el usuario de la máquina.

Según el método 1 se considera que el nivel de tensión de aislación a impulso atmosférico tiene asociado un valor de tensión inducida de ensayo, y este último es suficiente para asegurar que el transformador resiste sobretensiones de maniobra.

Los ensayos que se realizan son similares a los indicados para transformadores con tensión máxima menor de 300 kV.

En cambio según el método 2 se adopta para el nivel de tensión máximo del transformador, un valor de tensión de impulso de maniobra.

A partir del impulso de maniobra se adopta uno de los valores de tensión de impulso atmosférico que establece la norma.

La tabla siguiente muestra para tensiones máximas del sistema igual o mayor a 300 kV, los valores de las tensiones de ensayo y las distintas combinaciones que se pueden adoptar tanto para el método 1 como para el método 2.

A los ensayos ya comentados, se agrega entonces el ensayo con tensión de impulso de maniobra.

Tabla de tensiones de prueba en los bornes de línea.

| Um | Tensión inducida | Impulso de maniobra | Impulso atmosférico |

| kV | kV | kVc | kVc |

| 300 | ¾ 395 395 460 |

750 750 850 850 |

850 950 950 1050 |

| 362 | ¾ 460 460 510 |

850 850 950 950 |

950 1050 1050 1175 |

| 420 | ¾ ¾ ¾ 570 630 |

950 950 1050 1050 1050 |

1050 1175 1175 1300 1425 |

| 525 | ¾ ¾ ¾ ¾ ¾ |

1050 1050 1050 1175 1175 |

1175 1300 1425 1425 1550 |

| 765 | ¾ ¾ ¾ ¾ |

1425 1425 1550 1550 |

1550 1800 1800 1950 |

- Topes de regulación son determinados puntos de los arrollamientos a los cuales se accede con conductores de conexión y elementos destinados a variar el número de espiras eléctricamente activas, o variar los conexionados.

- Tope principal es el tope al cual se refieren las características nominales.

- Campo de regulación es la diferencia entre la máxima y la mínima tensión en vacío, expresada en general, en valor relativo a una tensión tomada como referencia (generalmente la nominal).

- Pérdidas: son las potencias activas absorbidas por el transformador. Convencionalmente, a los efectos de la garantía y de las tolerancias, se consideran las siguientes pérdidas características.

a) pérdidas en vacío: es la potencia activa absorbida por el transformador en las condiciones nominales de frecuencia y tensión con todos los arrollamientos no excitados abiertos en sus bornes de línea (tolerancia fijada por las normas +15% con la condición de que las pérdidas totales no excedan en más del 10% el valor garantizado).

Las conexiones de todos los arrollamientos deben corresponder con las condiciones para la cual es válida la garantía y, en particular, eventuales arrollamientos para la compensación de armónicos deben ser puestos, para la prueba, en las condiciones de funcionamiento.

Las tensiones aplicadas para la prueba deben ser prácticamente sinusoidales, lo que puede comprobarse midiendo entre terminales de línea con voltímetros de valor medio, tarados en valor eficaz para onda sinusoidal. Se miden contemporáneamente el valor eficaz de las mismas tensiones con voltímetros normales de valor eficaz y si las mediciones no son iguales, las normas indican las correcciones que se deben realizar en el valor de las pérdidas medidas.

b) pérdidas debidas a la carga: es la potencia activa absorbida por el transformador en el ensayo de cortocircuito para cada par de arrollamientos, que corresponde a la carga del arrollamiento de menor potencia del par, a la temperatura de referencia (75 °C), en las condiciones nominales de frecuencia y corriente, con los restantes arrollamientos abiertos en sus bornes de línea (tolerancia fijada por las normas +15% debiéndose cumplir también que las pérdidas totales no excedan en más del 10% el valor de garantía).

c) pérdidas totales: convencionalmente se considera como valor de las pérdidas totales la suma de las pérdidas en vacío y de las pérdidas en carga. No se toma en consideración la potencia absorbida por los elementos o motores auxiliares (bombas, ventiladores) que debe ser indicada por separado (tolerancia fijada por las normas +10%).

tensión de cortocircuito: la tensión de cortocircuito de un par de arrollamientos es la tensión, a la frecuencia nominal, que se debe aplicar a uno de ellos para que en el otro que debe estar cortocircuitado en sus bornes, se establezca la corriente nominal, los eventuales arrollamientos no pertenecientes al par que se está ensayando están abiertos en sus bornes de línea.

Se expresa en general en valor relativo respecto a la tensión nominal del arrollamiento alimentado.

El valor de la tensión de cortocircuito, válido a los efectos de la garantía, es el correspondiente al tope principal de los arrollamientos considerados.

Si la toma principal corresponde a la posición media de los topes (o a una de las dos posiciones medias) se pueden presentar las siguientes condiciones que definen la tolerancia en la tensión de cortocircuito:

- Transformadores de dos arrollamientos: tolerancia ± 10%

- Transformadores de más de dos arrollamientos: tolerancia ± 10% para un par de arrollamientos especificados (si no se indica lo contrario se entiende el par de mayor potencia); y tolerancia ± 15% para otro par de arrollamientos.

Para cualquier otro tope, la tolerancia se aumenta con un porcentaje igual a la mitad de la variación del factor de toma (en %) entre la toma principal y la toma considerada.

Ejemplo: un transformador en el tope del 100% de la tensión nominal debe tener una impedancia del 7% y la tolerancia en la impedancia es del 10%; en el tope del 85% la impedancia debe ser 6%, resultando en este caso la tolerancia del 10% + (100% - 85%)/2 = 17.5%.

Convencionalmente, especialmente en lo referente a los valores de garantía, las pérdidas debidas a la carga y las tensiones de cortocircuito se deben dar a una determinada temperatura de referencia (que representa la temperatura media del arrollamiento).

Esta temperatura es de 75 °C para los aislamientos de la clase A, E, B y de 115 °C para aquellos de la clase F, H, C.

Corriente de vacío: es la corriente (valor eficaz) que circula por un arrollamiento cuando se aplica a los bornes de línea la tensión nominal a la frecuencia nominal, estando los otros arrollamientos abiertos en sus bornes de línea.

La corriente de vacío no es sinusoidal sino deformada por la característica no lineal del hierro.

En transformadores polifásicos la corriente de vacío puede ser distinta en los diferentes bornes de línea (en las diferentes fases). En este caso se adopta como valor de corriente de vacío el valor medio aritmético de las corrientes (tolerancia +30%).

Los valores de tolerancias que se han indicado, son los fijados por las normas internacionales (IEC) y en general son adoptados por las normas de los distintos países.

Estas tolerancias son las que se deben respetar, debiendo el proyectista evaluar los riesgos de superarlas y analizar en etapa de proyecto los posibles errores constructivos que pueden llevar a su realización fuera de tolerancia y susceptible de una degradación del valor de su producto y quizás de rechazo.

1.3 COMENTARIOS REFERENTES A LOS ENSAYOS DIELECTRICOS

El aislamiento de los transformadores es de fundamental importancia, tiene notable incidencia en el diseño, se comprueba mediante ensayos.

Se justifica hacer algunos comentarios relativos a la modalidad de ensayos, que deben ser tenidos en cuenta por quien diseña la máquina.

1.3.1 Ensayos de impulso atmosférico

La secuencia de ensayo a impulso se aplica a cada uno de los terminales de línea de los devanados ensayados. En el caso de un transformador trifásico, los otros bornes de línea de los arrollamientos deben ser conectados directamente a tierra o a través de una resistencia baja que no exceda 400 ohm.

Para transformadores cuya tensión máxima es igual o mayor de 132 kV la norma, establece para cada nivel de tensión máxima dos valores de tensión a impulso.

La elección entre estos dos valores depende de la severidad de las condiciones de sobretensiones que se prevén en el sistema en el cual el transformador será utilizado y que están en relación con el grado de puesta a tierra del neutro del sistema.

1.3.2 Definición del impulso

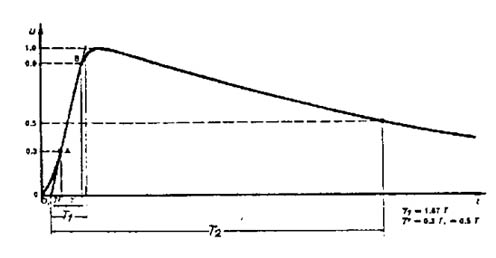

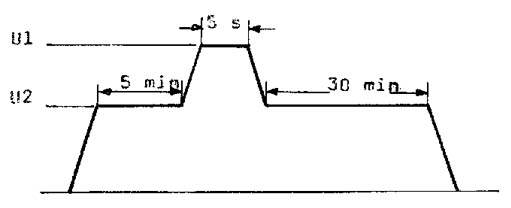

La forma normalizada del impulso atmosférico pleno se muestra en la Figura 1 donde se indica también la definición del tiempo virtual del frente T1 y del tiempo virtual del hemivalor T2 (tiempo de cola).

Las tolerancias admitidas por las normas para estos tiempos son:

T1 = 1.2 ± 30% m s T2 = 50 ± 20% m s

1.3.3 Circuito de prueba

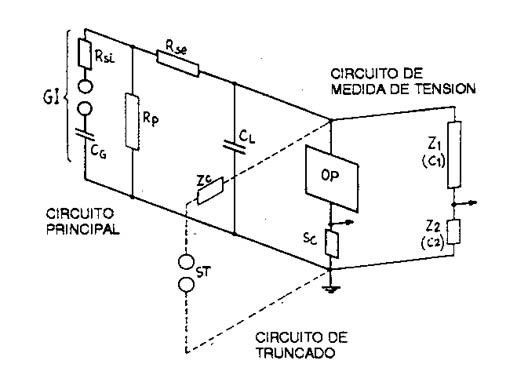

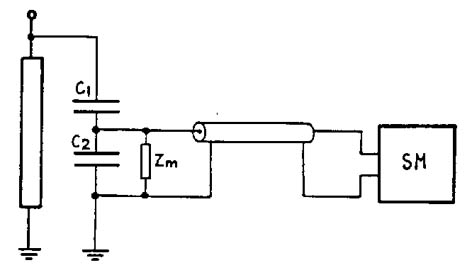

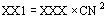

Los elementos conectados juntos para la prueba a impulso se pueden subdividir físicamente en tres circuitos como se indica en la Figura 2:

- Circuito principal que comprende el generador a impulso y el objeto en prueba (transformador, reactor etc.)

- Circuito para la medida de las tensiones.

- Circuito de truncamiento (sin son previstas pruebas de onda truncada)

Los símbolos utilizados en la Figura 2 tienen el siguiente significado:

| GI | Generador de impulsos |

| CG | Capacidad del generador |

| CL | Capacidad de carga |

| CT | capacidad equivalente del objeto en prueba |

| LT | inductancia equivalente del objeto en prueba |

| RSi | resistencia serie interna |

| RSe | resistencia serie externa |

| Rp | resistencia en paralelo |

| SC | shunt para la medida de la corriente |

| ST | Espinterómetro de corte |

| OP | objeto en prueba |

| Z1, Z2 | divisores de tensión |

| Zc | impedancia adicional del circuito de corte |

La forma del impulso depende de los parámetros del circuito y del objeto en prueba. En particular el tiempo de frente T1 depende substancialmente de la capacidad del objeto en prueba y de la resistencia en serie.

El tiempo para el hemivalor T2 está determinado por la capacidad del generador y de la resistencia en paralelo.

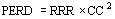

Haciendo C = CT + CL + C1 y RS = RSi + RSe para Rp > > RS y CG > > C se tienen las siguientes expresiones aproximadas para T1 y T2:

- T1 = 3 ´ RS ´ C

- T2 = 0.7 ´ Rp ´ CG (LT > 10 mH)

- T2 = (0.07..0.35) ´ Rp ´ CG (20 < LT < 100 mH)

- T2 = 0.5 ´ LT ´ CG (LT < 20 mH)

Se debe tener presente que la capacidad equivalente del transformador CT, comprendida en el valor de C, no es igual para el frente que para la cola del impulso.

En el cálculo de T1 se puede considerar CT »  donde CB es la capacidad del pasante, CS la capacidad serie y CE la capacidad a masa del arrollamiento.

donde CB es la capacidad del pasante, CS la capacidad serie y CE la capacidad a masa del arrollamiento.

Para la cola CT se puede estimar como igual a CB más una parte de CE que depende de la distribución inicial de las tensiones a lo largo del arrollamiento. Esta capacidad no obstante, en la mayor parte de los casos prácticos, resulta de menor importancia para el cálculo de T2.

En la Publicación IEC 722 "Guide to the lightning impulse and switching impulse testing of power transformers and reactors" se pueden obtener indicaciones más detalladas acerca de la elección de los parámetros del circuito de prueba y de las dificultades para obtener la forma de onda requerida para la prueba de impulso.

Siendo la velocidad de variación de las tensiones y de las corrientes impulsivas muy elevada y teniendo en cuenta y dado el valor finito de las impedancias en juego, no se puede suponer que durante las pruebas de impulso todo el sistema de tierra está a potencial cero.

Por esto es importante elegir una apropiada "tierra de referencia", adoptándose normalmente un punto cercano al objeto en prueba que se conecta con el sistema de tierra de la sala de pruebas.

Las conexiones de retorno del objeto en prueba y del generador de impulsos con el punto de referencia deben ser de baja impedancia.

También el circuito de medida de tensiones debe estar conectado al mismo punto de referencia.

1.3.4 Ensayo con tensión inducida

Se debe realizar con alimentación monofásica o bien trifásica, durante un tiempo de 60 s para una frecuencia de hasta 100 Hz; con un tiempo mínimo de 15 s para frecuencias superiores.

La frecuencia de ensayo, superior a la nominal, la elige el constructor a los efectos de no saturar el núcleo magnético durante la prueba.

Se debe medir el valor pico de la tensión de ensayo inducida. Este valor dividido por Ö 2 debe ser igual al valor de la tensión de ensayo, siendo este último función del nivel de aislación a la tensión de impulso adoptado.

1.3.5 Ensayo de impulso de maniobra

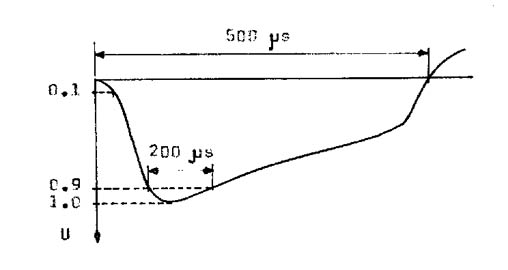

La forma de la tensión de impulso de maniobra debe respetar varias condiciones mostradas en la Figura 3; debe tener un tiempo virtual de frente (1.25 veces el tiempo entre el instante cuando el impulso es 10% y 90% del valor pico) de por lo menos 20 microsegundos, un tiempo por encima del 90% (durante el cual la tensión excede el 90%) de por lo menos 200 microsegundos, y una duración total desde el origen hasta el primer paso por cero de por lo menos 500 microsegundos.

La modalidad de la prueba con tensión inducida difiere de la indicada en el punto a), su duración es mayor, la tensión de ensayo fase-tierra es menor y para la evaluación de la prueba se miden las descargas parciales en el transformador.

La secuencia de aplicación de la tensión de prueba se debe realizar de acuerdo a lo que se indica en la Figura 4.

La duración de la prueba es independiente de la frecuencia utilizada.

Durante todo el tiempo de aplicación de la tensión de prueba se deben medir las descargas parciales.

Las tensiones de prueba entre terminales de línea y neutro referidas al valor máximo de tensión del transformador (Umax) dependen del nivel prescripto de descargas y deben ser las siguientes:

- U1 = Umax

- Con 500 pC: U2 = 1.5´ Umax/Ö 3

- Con 300 pC: U2 = 1.3´ Umax/Ö 3

El nivel de descargas admisible es una elección que debe hacer el usuario.

Se considera superada la prueba si no hay falla del aislante durante el ensayo y si el valor de descargas parciales no presenta una constante tendencia a aumentar y no excede el valor prescripto.

Los límites de descargas parciales especificados, se han basado en medidas de descargas parciales realizadas en transformadores que han superado la prueba de tensión inducida indicada en el método 1 y no han experimentado problemas dieléctricos durante los primeros años de servicio.

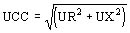

La Figura 5 muestra el circuito típico utilizado, donde:

| C1, C2 | capacidad del pasante y toma de medición |

| Zm | impedancia de medida (puede ser la del cable coaxil conectado con el instrumento de medición |

| SM | sistema de medición |

1.4 CRITERIOS DE DIMENSIONAMIENTO

El proyectista que encara el cálculo de dimensionamiento de un transformador conoce las características nominales que debe satisfacer su proyecto.

Además la especificación del equipo lo conduce a ciertas adopciones, y otras debe elegirlas con su mejor criterio, quedando definido:

- Tipo de transformador (en aceite o seco)

- Método de refrigeración

- Tipo de núcleo

- Forma constructiva del arrollamiento

- Tipo de conductor y sus características

- Geometría del núcleo

- Material utilizado

Con esta base el proyectista inicia el cálculo tratando de utilizar en la mejor forma los materiales, conduciendo el cálculo para obtener el proyecto requerido.

El concepto que califica el proyecto es el económico, se trata de lograr la máquina que satisfaciendo los requerimientos de especificación, ofrezca todas las garantías y su costo sea el mínimo.

El concepto de costo es generalmente mucho más amplio que el estricto costo del equipo.

En particular al comparar transformadores se tienen en cuenta además el costo de las pérdidas, y a veces otros costos, de operación, mantenimiento etc.

Es necesario adoptar acertadamente ciertos parámetros que condicionan el diseño para lograr el mínimo costo aludido.

En rigor se adoptan parámetros básicos, se avanza en el proyecto, se hacen cálculos de verificación, eventualmente se retorna sobre los parámetros adoptados retocándolos, y rehaciendo en consecuencia los cálculos (al menos en parte).

Una sucesión de pasos, en los que se realizan acciones de proyecto conduce al resultado deseado, la máquina construible se encontrará proyectada.

Distintos autores fijan criterios y modos de conducir el cálculo.

En este trabajo se ha adoptado uno de los posibles.

Si se plantea el cálculo, se observa que las incógnitas son muchas más que las ecuaciones que se pueden escribir, y como frecuentemente ocurre con los problemas de ingeniería se deben hacer adopciones que se basan en la experiencia.

La experiencia que utilizamos en este trabajo se ha extraído de la bibliografía disponible; quien efectivamente construye después de calcular, encuentra otra fuente de experiencia en sus construcciones.

Se construye, se ensaya, se controla, y se incorpora la experiencia que surge de los resultados, a los datos de diseño de que dispone el proyectista.

1.5 DESARROLLO DEL CALCULO

Proponemos desarrollar el cálculo dividiéndolo en una sucesión de pasos independientes que conducen a una solución, (no necesariamente adecuada).

Cada paso partiendo de los datos, y de tablas conduce a obtener resultados intermedios.

A medida que se avanza en el cálculo, se observa la conveniencia de ajustar valores para mejorar los resultados, y hacer más adecuada la condición de diseño.

A los fines del aprendizaje de la metodología de cálculo, los lazos correctivos y los ajustes reiterados no son útiles.

Con una definición correcta de los pasos de cálculo, es inmediato pensar en desarrollar un programa de computadora.

Esto ha sido hecho y en la descripción que sigue, se explican los pasos de un programa particular, que desarrolla el cálculo del transformador, estos mismos pasos definen las acciones que deben ejecutarse en un eventual cálculo realizado con independencia del programa.

Solamente se encara el cálculo y dimensionamiento electromagnético del transformador.

Los resultados deben ser evaluados y verificados teniendo en cuenta otros aspectos, como el térmico, electrodinámico, dieléctrico etc.

Además se hacen comentarios oportunos respecto de diseños alternativos, formas constructivas, y otras modalidades de cálculo posibles.

1.6 DETERMINACION DEL FLUJO (PASO 1)

El proyectista dispone de los siguientes datos:

- Potencia en kVA

- Frecuencia

- Relación de pérdidas cobre/hierro

- Número de fases

- Tipo de núcleo

- Flujo

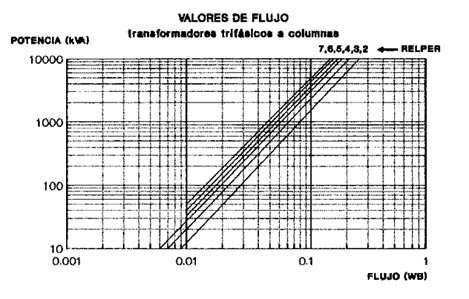

En particular cuando no se sabe que flujo imponer se puede utilizar el gráfico de la Figura 7 entrando con la potencia y como parámetro la relación de pérdidas cobre/hierro.

Dicho gráfico está dado para una frecuencia base de 50 Hz, para un transformador trifásico y un núcleo de 3 columnas.

Según sea el tipo de núcleo se debe ajustar el valor del flujo conveniente.

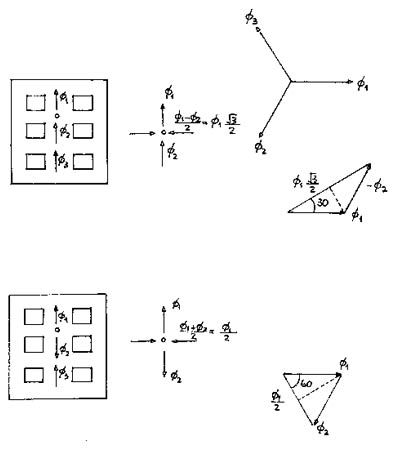

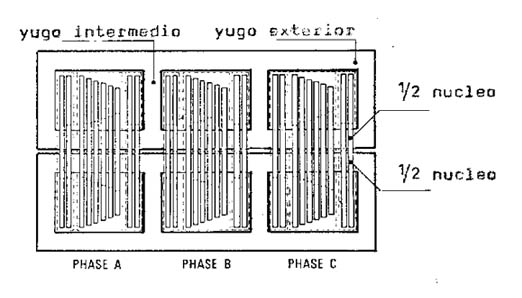

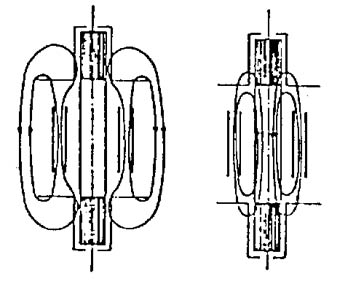

En los transformadores trifásicos acorazados los flujos de cada fase se cierran libremente, estos transformadores tienen características de funcionamiento idénticas a un banco trifásico de transformadores monofásicos independientes.

Si se cambia el sentido del flujo en la fase central, es decir invirtiendo las conexiones de los correspondientes circuitos (tanto primario como secundario) se tiene una distribución de flujos más ventajosa que permite reducir la sección de los yugos intermedios que resultan iguales a los yugos extremos ver Figura 8.

Es importante destacar la ventaja que presenta para grandes transformadores trifásicos adoptar un núcleo de 5 columnas debido a que el flujo en el yugo resulta un 60% del flujo en la columna y por lo tanto el núcleo resulta de menor altura que un núcleo de 3 columnas.

Análogamente los grandes transformadores monofásicos pueden tener 4 columnas, dos con devanados y las otras dos de retorno del flujo.

Si la frecuencia no es 50 Hz que es la del gráfico, se puede aumentar el flujo aplicando un factor CF.

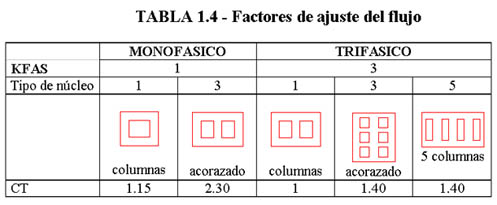

El flujo se debe todavía ajustar, según el tipo de núcleo, aplicando un factor CT que se obtiene de la Tabla 1.

El programa inicia con los datos arriba indicados. Cualquiera de dichos valores puede ser nulo, el programa en tal caso adopta un valor oportuno.

Para determinar el flujo, el PASO1 del programa llama a la rutina FLUJO que recibe los datos del número de fases, tipo de núcleo, selecciona dentro del gráfico un flujo que corresponde a un transformador trifásico a 3 columnas y lo multiplica por los coeficientes CF y CT correspondientes, obteniéndose el flujo que se utiliza en el cálculo.

La rutina FLUJO utiliza a su vez la rutina INTLOG debido a que el diagrama está dado en escala logarítmica.

1.7 DETERMINACION DE LA CORRIENTE DE LAS BOBINAS (PASO 2)

El cálculo continúa con la definición de parámetros de la máquina y en particular los que corresponden a los arrollamientos. Para cada arrollamiento se define:

- Tensión en bornes

- Tipo de conexión

- Regulación (el programa acepta hasta 5 topes)

Si el transformador es trifásico sus arrollamientos pueden estar conectados en:

- Estrella (Y)

- Triángulo (D)

- Zig-zag (Z)

según cual sea la conexión de los arrollamientos será la tensión aplicada al mismo y la corriente que por el circula.

Para el dimensionamiento de los arrollamientos se deben referir los datos del transformador al número de fases, modo de conexión y tipo de núcleo, es decir, la tensión y potencia del transformador, determinan la tensión y potencia de la columna.

Si el transformador es monofásico y de columnas (2 columnas) el arrollamiento está dividido en ambas columnas y obviamente la potencia en cada una de las partes es la mitad, la tensión y corriente se pueden determinar en consecuencia.

Si el transformador es trifásico la "potencia de la columna" es la tercera parte, según sea la conexión será la tensión aplicada al arrollamiento y se determina la corriente.

Por ejemplo los transformadores de distribución que se utilizan para la alimentación de baja tensión (380/220 V) desde la red de media tensión 13,2 kV, son de relación 13,2/0,4 kV y conexión Dy 11; la tensión de columna es respectivamente 13.2 y 0.4/Ö 3 kV para alta y baja tensión.

Un transformador con arrollamiento en zig-zag tiene una tensión que, por el defasaje entre las semibobinas de una misma fase, es Ö 3/2 veces menor que la que se tendría si se conectaran en serie las dos semibobinas de la misma columna.

En consecuencia la potencia de dimensionamiento de un arrollamiento en zig-zag debe ser 2/Ö 3 = 1,15 veces mayor que la de chapa correspondiente al transformador.

El dimensionamiento en tensión del arrollamiento se hace suponiendo un cambio de conexiones y calculando un arrollamiento en triángulo para una tensión 2U/3 (o en estrella para 2U/Ö 3) siendo U la tensión de línea en (kV).

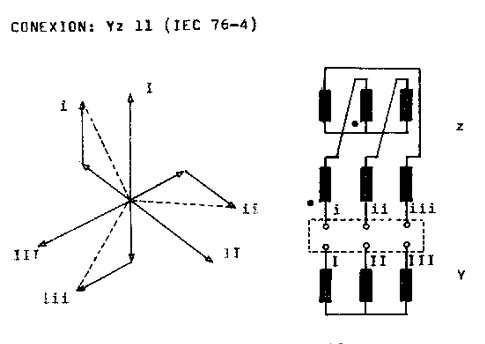

Las bobinas del triángulo (o de la estrella) se dividen en mitades iguales que se conectan en zig-zag obteniéndose el arrollamiento deseado como se observa en la Figura 9.

En carga la tensión en bornes secundarios varía según el estado de carga, el factor de potencia y ciertos parámetros del transformador -tensión de cortocircuito y pérdidas en cortocircuito.

Para compensar las variaciones de tensión de la instalación, los transformadores normalmente tienen regulación adecuada; volviendo al ejemplo de los transformadores de distribución la regulación es ± 2´ 2,5%.

1.8 VARIACION DE LA RELACION DE TENSION

Los transformadores no están provistos con topes a menos que la especificación lo solicite. Cuando se requieren topes, se deberá indicar si los cambios de relación de transformación se realizarán a transformador desconectado o bajo carga.

El comprador deberá indicar para que topes, además del tope principal, el constructor deberá suministrar los valores de pérdidas.

Los límites de temperatura (garantizados y que se controlan en los ensayos) son válidos para todos los topes.

La variación de la relación de transformación y de las tensiones propias de un arrollamiento se puede obtener con uno de los siguientes modos:

1.8.1 Con flujo magnético constante (RFC)

Los topes se encuentran en el arrollamiento al cual se le varía la tensión.

Con el correcto valor de la tensión aplicada la máquina funciona con flujo magnético constante.

Se pueden presentar dos variantes:

Variante 1: se mantiene la plena potencia para cualquier tope.

Ej.: potencia nominal: 40 MVA

tensiones nominales: 66 kV/20 kV

devanado con topes: 66 kV (variación ± 10%)

número de topes: 11

Variante 2: con topes de potencia reducida, se debe indicar cual es el tope de máxima corriente la tabla que sigue es un ejemplo:

| TOPE (%) | UAT (kV) | IAT (A) | S (MVA) |

| +10.0 | 72.6 | 318 | 40 |

| +8.3 | 71.5 | 323 | 40 |

| +6.6 | 70.4 | 328 | 40 |

| +5.0 | 69.3 | 333 | 40 |

| +3.3 | 68.2 | 339 | 40 |

| +1.6 | 67.1 | 344 | 40 |

| 0.0 | 66.0 | 350 | 40 |

| -2.5 | 64.4 | 359 | 40 |

| -5.0 | 62.7 | 368 | 40 |

| -7.5 | 61.1 | 368 | 39 |

| -10.0 | 59.4 | 368 | 38 |

La máxima corriente se tiene para el tope -5%.

Esto significa que en ausencia de indicaciones suplementarias, la corriente en el arrollamiento de AT se limita a 368 A y desde el tope -5% hasta el tope extremo de -10% la potencia se reduce de 40 a 38 MVA.

1.8.2 Con flujo magnético variable (RFV)

Los topes se encuentran en un arrollamiento distinto al cual se le varía la tensión.

Con el correcto valor de la tensión aplicada la máquina funciona con flujo magnético variable al cambiar el tope.

Se pueden presentar dos variantes:

Variante 1: se mantiene la potencia para cualquier tope.

Ej.: potencia nominal: 20 MVA

tensiones nominales: 66 kV/6 kV

devanado con topes: 66 kV (variación +15% -5%)

número de topes: 11

variación de la tensión del devanado de 6 kV: 6,32 kV/ 6 kV/ 5,22 kV.

Variante 2: con topes de potencia reducida, se debe indicar cual es el tope de máxima corriente: por ejemplo +5% (BT = 5,71 kV).

La tabla siguiente muestra el ejemplo.

| TOPE (%) | UAT (kV) | UBT (kV) | IBT (A) | S (MVA) |

| +15.0 | 66.0 | 5.22 | 2020 | 18.2 |

| +12.5 | 66.0 | 5.33 | 2020 | 18.6 |

| +10.0 | 66.0 | 5.45 | 2020 | 19.0 |

| +7.5 | 66.0 | 5.58 | 2020 | 19.5 |

| +5.0 | 66.0 | 5.71 | 2020 | 20.0 |

| +2.5 | 66.0 | 5.85 | 1974 | 20.0 |

| 0.0 | 66.0 | 6.00 | 1925 | 20.0 |

| -1.25 | 66.0 | 6.08 | 1899 | 20.0 |

| -2.5 | 66.0 | 6.15 | 1878 | 20.0 |

| -3.75 | 66.0 | 6.23 | 1853 | 20.0 |

| -5.0 | 66.0 | 6.32 | 1827 | 20.0 |

Esto significa que la corriente del arrollamiento de BT se limita a 2020 A y desde el tope +5% hasta el extremo +15% la potencia se reduce de 20 a 18.2 MVA.

1.8.3 Regulación mixta (RM)

Se trata de la combinación y uso de los dos métodos de regulación anteriormente descriptos.

En estos casos se debe indicar cual es el tope al cual corresponde la máxima tensión (ej.: +6%) y cual es el tope al cual corresponde la máxima corriente (ej.: -9%); la Tabla 1.5 muestra un ejemplo.

TABLA 1.5 - Característica de un transformador con regulación mixta (RM)

| Topes | Relación de transformación | Tensiones | Corrientes | Potencia | ||

| ¾ | ¾ | UAT (kV) | UBT (kV) | IAT (A) | IBT (A) | MVA |

| 1 (+15%) | 9.20 | 169.6 | 18.43 | 125.6 | 1155 | 36.86 |

| 7 (+6%) | 8.48 | 169.6 | 20.00 | 136.2 | 1155 | 40.00 |

| 11 (0%) | 8.00 | 160.0 | 20.00 | 144.4 | 1155 | 40.00 |

| 17 (-9%) | 7.28 | 145.6 | 20.00 | 158.7 | 1155 | 40.00 |

| 21 (-15%) | 6.80 | 136.0 | 20.00 | 158.7 | 1080 | 37.40 |

1.9 REGULACION BAJO CARGA

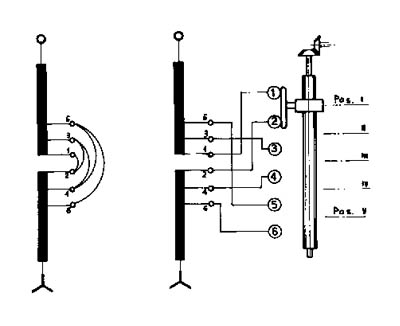

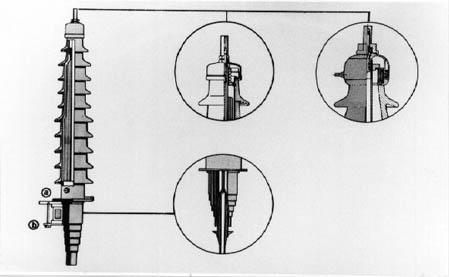

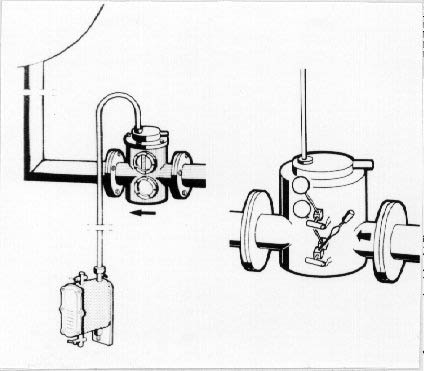

La Figura 10 muestra el esquema de regulación a transformador desconectado que se utiliza en los transformadores de distribución.

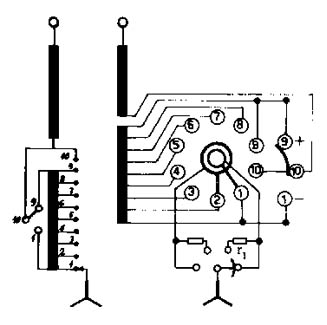

La Figura 11 estra un esquema de regulación bajo carga que consiste en una llave inversora (+9-1) que permite conectar en forma aditiva o sustractiva el devanado de regulación.

Una llave selectora permite agregar o quitar los escalones del devanado de regulación y una llave conmutadora permite realizar el cambio de la relación de transformación sin interrumpir el circuito.

La Figura 11 muestra todo el devanado de regulación conectado en forma aditiva.

Cuando se desea quitar la parte 1,2 del devanado de regulación la llave conmutadora en primer lugar conecta en serie con el devanado la resistencia r1, luego cortocircuita el tramo 1,2 agregando en serie la resistencia r2, que junto con r1 limitan la corriente, quedando excluido en ese instante el tramo 1,2 del devanado de regulación.

Finalmente termina su desplazamiento quitando la resistencia r2 que quedaba conectada en serie con el devanado.

El paso de una toma a la siguiente se realiza en un tiempo muy breve y por consiguiente las resistencias son atravesadas por la corriente durante un tiempo muy corto.

1.10 DIMENSIONAMIENTO DE LOS ARROLLAMIENTOS

Se debe destacar que para el dimensionamiento de los devanados o arrollamientos es necesario determinar la tensión máxima correspondiente al arrollamiento teniendo en cuenta para ello el tope máximo de su regulación.

Con el valor máximo de regulación se determina la tensión máxima de cada arrollamiento. Con el número de fases, tipo de conexión, la potencia, tipo de núcleo y para la tensión nominal se calcula la corriente de cada bobina en amperios. Para ello el programa determina la potencia de cada columna y las tensiones correspondientes a cada una de las bobinas. La rutina CORRIE determina la corriente del arrollamiento utilizando los factores de la Tabla 1.6.

TABLA 1.6 - Tensión y potencia por columna

| TRIFASICO | MONOFASICO | |||

| Triángulo (3) | Estrella (1) | Columnas | Acorazado | |

| Tensión | Uc = U | Uc = U / Ö 3 | Uc = U / 2 | Uc = U |

| Potencia | Pc = P / 3 | Pc = P / 3 | Pc = P / 2 | Pc = P |

Los arrollamientos de distintas tensiones de un transformador deben estar muy próximos para que concatenen el máximo flujo posible (flujo común).

1.11 FORMAS DE LOS ARROLLAMIENTOS

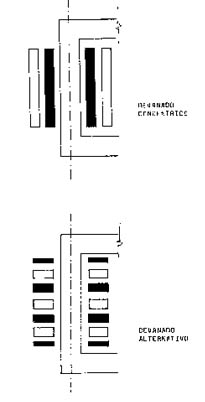

Las formas constructivas mas simples son:

- Devanado alternativo

- Devanado concéntrico

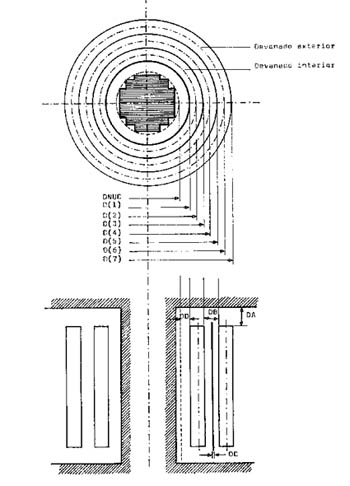

Según se muestran en la Figura 12.

El arrollamiento concéntrico facilita el aislamiento entre primario y secundario. Generalmente el arrollamiento de menor tensión se coloca cerca del núcleo y el de mayor tensión concéntricamente sobre este, interpuesta entre ambos la aislación.

Para casos particulares donde la sección de los conductores del arrollamiento de baja tensión es grande (transformadores de horno, de soldadura, especiales para alimentar ensayos con grandes corrientes), el arrollamiento de baja tensión es exterior para facilitar su conexión a la carga.

El arrollamiento concéntrico es muy utilizado en los diseños y construcciones actuales de transformadores con núcleo a columnas pequeños, medianos y hasta las grandes máquinas de muy alta tensión.

El devanado alternativo es en cambio raramente utilizado en núcleos a columnas y si en cambio en transformadores acorazados.

Este tipo constructivo presenta dificultades de aislación ya que el devanado de alta tensión se encuentra relativamente cerca del núcleo e intercalado con el arrollamiento de baja tensión.

1.12 AISLACION DE LOS ARROLLAMIENTOS CONCENTRICOS

Los arrollamientos deben ser capaces de soportar los esfuerzos dieléctricos debidos a las condiciones normales de servicio y bajo condiciones más severas como sobretensiones de maniobra y de origen atmosférico, cuyos valores se han fijado con el nivel de aislación.

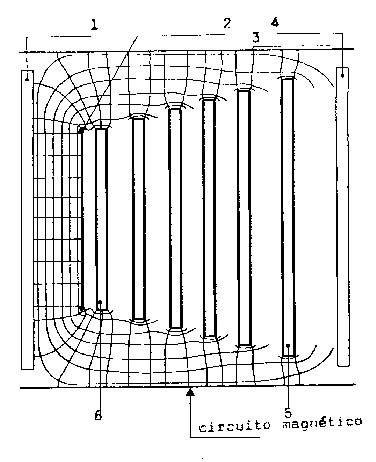

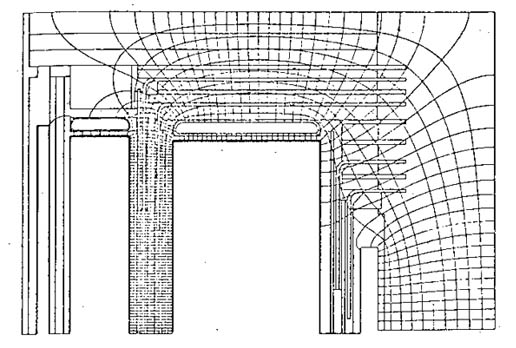

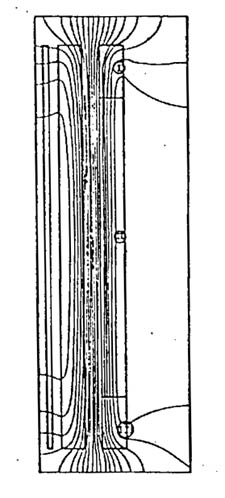

Para el diseño de los aislamientos entre los devanados y tierra y entre los distintos devanados se utilizan los criterios mostrados en las Figura 13 y Figura 14.

La distancia total de aislamiento se divide en angostos canales de aceite utilizando para ello láminas de cartón precomprimido (transformerboard) interpuestas. Estas barreras aislantes deben además permitir una cómoda refrigeración por medio de la circulación de aceite.

La aislación entre los distintos arrollamientos es obtenida con cilindros de papel o cartón de celulosa pura separados por canales de aceite obtenidos mediante varillas, también de cartón, adecuadamente intercaladas.

En las extremidades la aislación hacia los yugos es obtenida mediante collares abridados de papel o de cartón y por sectores a diafragmas de cartón, separados por canales de aceite Figura 15.

Para una mejor distribución del campo eléctrico en correspondencia de las cabezas de los arrollamientos, estos están provistos de anillos equipotenciales.

El anclaje y prensado de los arrollamientos es realizado con bloques y anillos de madera y cartón en los transformadores en aceite, las máquinas secas se realizan en forma similar pero con otros materiales aislantes.

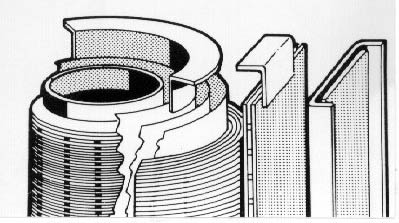

1.13 DISEÑO DE LOS DEVANADOS CONCENTRICOS

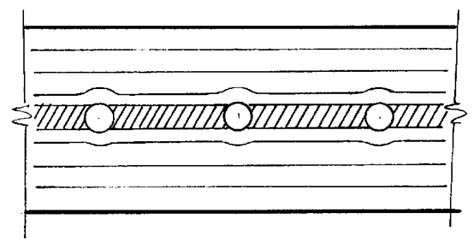

A los efectos de disminuir las pérdidas adicionales y reducir al mínimo los esfuerzos mecánicos que se pueden presentar durante un cortocircuito se requiere lograr, y mantener entre los arrollamientos y a lo largo de toda su altura, un equilibrio total de los amperios espiras.

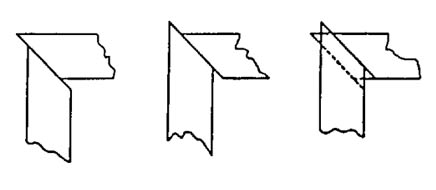

Los arrollamientos se dividen en arrollamientos principales y de regulación.

Básicamente se utilizan dos alternativas para los arrollamientos principales que son el devanado tipo a discos y el tipo hélice.

La elección entre estos tipos de arrollamientos está condicionada por el número de espiras y por la corriente.

A modo orientativo se puede afirmar que los devanados que tienen muchas espiras y bajas corrientes serán del tipo a disco.

En cambio los arrollamientos con pocas espiras y altas corrientes se eligen preferiblemente de tipo hélice.

1.14 DEVANADOS A DISCOS

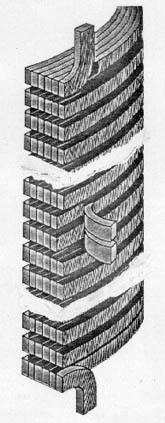

Los arrollamientos a discos se construyen conectando en serie galletas.

Llamamos galleta a un devanado de tipo concéntrico continuo que puede tener una o más capas y cada capa puede estar constituida por una o más espiras.

Estas galletas están separadas entre si en sentido axial, por canales radiales de refrigeración.

En el caso particular de tener una galleta una sola espira por capa y varias capas la llamamos disco.

El número de espiras por capa por el número de capas constituye el número de espiras totales de la galleta.

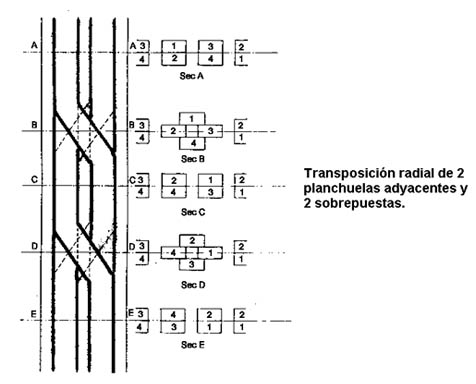

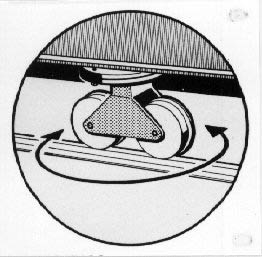

Cuando cada galleta está formada por varias planchuelas en paralelo, se deben realizar transposiciones.

Las transposiciones se utilizan para lograr que todas las planchuelas, ocupando la misma posición relativa en el devanado, tengan la misma impedancia y en consecuencia las corrientes se distribuyan uniformemente; se simetriza así el devanado y se reducen las pérdidas adicionales.

Los devanados de alta y muy alta tensión desde 33 kV en adelante se realizan comúnmente de este modo.

En máquinas de alta y muy alta tensión (EHV) se entrecruzan las planchuelas (devanado denominado "interleaved") para incrementar la capacidad serie, es decir, entre espiras, lo cual produce una mejor distribución de la tensión durante la aplicación de una sobretensión de tipo atmosférico.

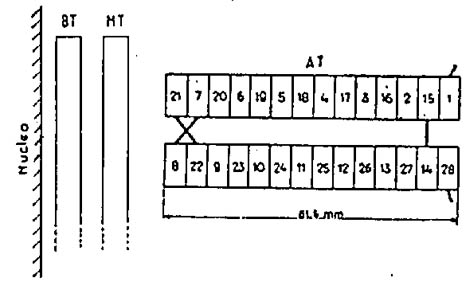

La Figura 16 muestra una bobina de alta tensión a disco realizada con 28 espiras interpuestas en dos secciones.

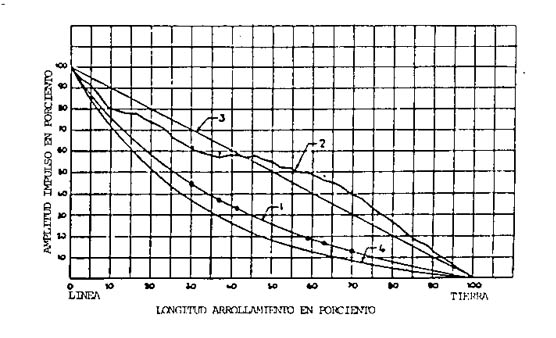

En la Figura 17 se observan los resultados obtenidos en los ensayos realizados, con la totalidad de las espiras de un devanado de estas características, con un generador de impulsos recurrentes de baja tensión, estando el transformador seco (sin impregnar en aceite) y fuera de la cuba.

La curva 1 representa la distribución inicial obtenida con una onda plena de frente muy rápido (0.4/50 microsegundos); la curva 2 muestra la envolvente de las tensiones máximas contra tierra en los distintos puntos del arrollamiento con onda plena de 1/50 microsegundos.

Se observa como la envolvente coincide sensiblemente con la recta 3 que representa la distribución uniforme.

Además las tensiones medidas entre bobinas, a lo largo del arrollamiento, resultaron menores del 7% de la amplitud de la onda 1/50, lo cual evidencia una reducida solicitación entre espiras durante los transitorios.

Se calculó para el transformador seco el coeficiente de sobretensión ALFA=3.2 (Ö [Cd/Cs] siendo Cd y Cs las capacidades a masa y entre espiras del devanado) y la curva 4 es la característica teórica correspondiente a la distribución inicial.

Con el transformador impregnado el valor de ALFA aumenta alcanzando 3.5 y como consecuencia de ello se produce un insignificante empeoramiento de la distribución inicial y de la envolvente de las solicitaciones máximas respecto al transformador seco.

Cuando un devanado con aislación gradual (alta tensión) se encuentra ubicado en la parte externa de una misma columna, frecuentemente se lo realiza con la entrada en la parte media de la bobina Figura 18.

El arrollamiento se construye en dos mitades con la dirección de devanado en oposición y conectados en paralelo. De este modo se logra un mejor aprovechamiento del espacio disponible en la ventana del núcleo.

1.15 DEVANADO EN HELICE

Los devanados tipo hélice están realizados formando una hélice o tornillo. El conductor está dividido en un cierto número de planchuelas.

Los arrollamientos a hélice presentan por su naturaleza en los extremos superior e inferior, una superficie que no es perpendicular al eje del arrollamiento, sino inclinada según sea el paso correspondiente de la hélice.

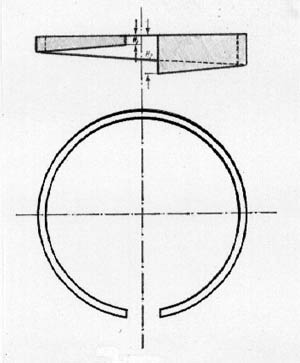

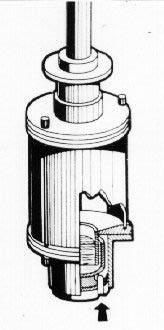

Para permitir el apoyo con las superficies horizontales de los yugos y de los elementos de sujeción, indispensables para la fijación axial de los arrollamientos y para asegurar su resistencia mecánica e indeformabilidad a los esfuerzos electrodinámicos, es necesario utilizar adecuados elementos que constituyen las llamadas "falsas espiras".

Las falsas espiras como muestra la Figura 19, consisten en cuñas realizadas a partir de un cilindro de adecuado material aislante, y que ocupan el lugar que deja libre el conductor de la hélice del bobinado.

Los diámetros interno y externo de la falsa espira coinciden respectivamente con los diámetros interno y externo del arrollamiento.

La diferencia H1-H2 entre las distancias indicadas en la Figura 19, es igual a la altura axial de una espira.

Un arrollamiento continuo tipo hélice puede estar conformado por una o más capas.

Generalmente si se trata de un arrollamiento de baja tensión el mismo puede tener dos o tres capas completas.

Las capas deben estar completas para tener una uniforme distribución de los amper espiras (condición importante frente a solicitaciones electrodinámicas).

Entre las capas podrán eventualmente disponerse canales axiales si las solicitaciones térmicas así lo requieren.

1.16 DETALLES CONSTRUCTIVOS DE LOS DEVANADOS DE REGULACION

Los arrollamientos de regulación se diseñan dentro del tipo hélice, donde las espiras para cada tope de regulación están distribuidas a lo largo de toda la altura del arrollamiento.

Los devanados de regulación se pueden considerar como arrollamientos en hélice los cuales están realizados con un manojo de conductores. Cada conductor forma un devanado en hélice completando una capa y que corresponde a un escalón del campo de regulación Figura 21.

Cada uno de estos devanados en hélice se conecta en serie. Las conexiones a los contactos del conmutador se realizan entre devanados consecutivos. Para cualquier posición del conmutador la distribución de los amper vueltas a lo largo de la columna será uniforme, lográndose de este modo hacer mínimos los esfuerzos mecánicos en el caso de un cortocircuito.

1.17 TRANSPOSICIONES

La gran mayoría de los arrollamientos de alta tensión de los transformadores de distribución se realizan con conductor redondo, aislado con esmalte, cuyo diámetro no supera normalmente los 3 mm. En máquinas de gran potencia los arrollamientos se realizan con planchuelas y las más frecuentemente utilizadas tienen normalmente una sección que no supera los 30 a 40 mm2.

Ello se debe a que planchuelas demasiado gruesas imponen esfuerzos demasiado grandes para construir el arrollamiento dificultando su ejecución, con riesgo de dañar el aislamiento.

Cuando se requieren secciones mayores se recurre al uso de planchuelas en paralelo que se deben transponer para reducir las pérdidas en el conductor.

La ejecución de las transposiciones es la operación que requiere el mayor empleo de tiempo en la construcción de los arrollamientos a hélice; las mismas aumentan las dimensiones del arrollamiento y constituyen los puntos delicados desde el punto de vista del aislamiento y de la capacidad de soportar esfuerzos electrodinámicos; por estos motivos es necesario reducir en cuanto sea posible el número de transposiciones a realizar.

Una cierta desuniformidad en la repartición de las corrientes entre las diversas planchuelas en paralelo es tolerable sin un excesivo agravio de las pérdidas.

Esta exigencia se contrapone con la resistencia al cortocircuito para máquinas de gran potencia y para ello se utiliza el cable transpuesto, formado por planchuelas aisladas entre si con esmalte, sobre las cuales se deposita una capa de resina epóxica en estado de semipolimerización.

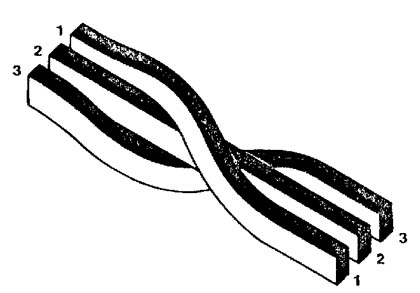

A cada una de estas planchuelas se le hace ocupar sucesivamente y repetidamente todas las posiciones posibles dentro de la sección total del conductor mediante transposición continua realizada a máquina.

El conjunto de todas las planchuelas se encinta con papel de celulosa pura.

El número de planchuelas que componen el cable adoptado por algunos fabricantes, siempre impar por razones constructivas, está comprendido entre 5 y 29.

Estas planchuelas se sobreponen formando dos columnas una al lado de la otra con alturas diferentes, separadas entre si con papel.

El número de papeles aislantes aplicados como encintado externo permite realizar distintos espesores comprendidos entre 0,4 y 3 mm.

En la Figura 22 se observa un corte con la disposición de un cable formado por 17 planchuelas.

La resina epóxica, que debe tener estabilidad completa en aceite a 120 °C, tiene la función de cementar todas las planchuelas del cable en un bloque monolítico, de modo que el mismo se comporte desde el punto de vista mecánico como si fuese constituido por una barra única de cobre.

Durante el tratamiento de secado la resina, que se calienta por efecto de la temperatura, se ablanda y fluye.

Continuando el calentamiento, durante un tiempo dependiente del tipo de resina y de la temperatura, se inicia y completa la reacción de polimerización endureciéndose la resina de modo irreversible.

1.17.1 Transposición radial

Necesita además de dos conductores sobrepuestos de por lo menos dos conductores contiguos.

Aumentan las dimensiones en sentido radial, es decir el espesor del arrollamiento; esto se debe tener en cuenta, evitando que coincidan las transposiciones con las varillas de centrado como muestra la Figura 23.

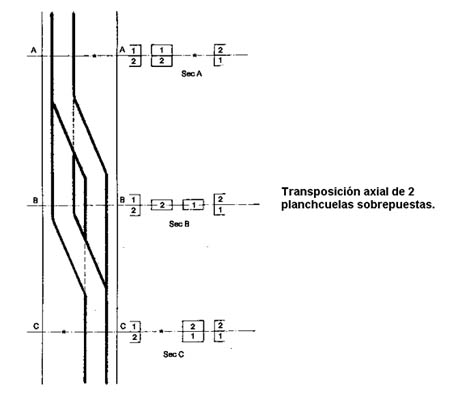

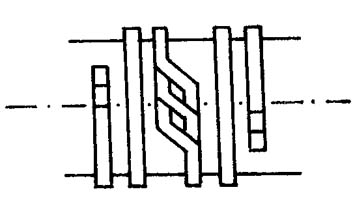

1.17.2 Transposición axial

Aumentan las dimensiones del arrollamiento en el sentido axial. Los espacios que quedan vacíos al realizar el cambio de posición de las planchuelas en el arrollamiento como indica la Figura 24, deben ser ocupados con trozos obtenidos de un cilindro de material aislante -llamados rellenos- para garantizar la indeformabilidad de los arrollamientos y su capacidad de soportar los esfuerzos electrodinámicos Figura 25.

1.18 DISEÑO DE LOS DEVANADOS ALTERNADOS

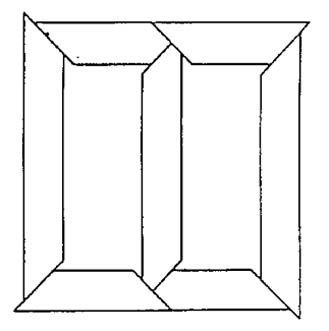

Actualmente este tipo de devanado se utiliza en los transformadores acorazados.

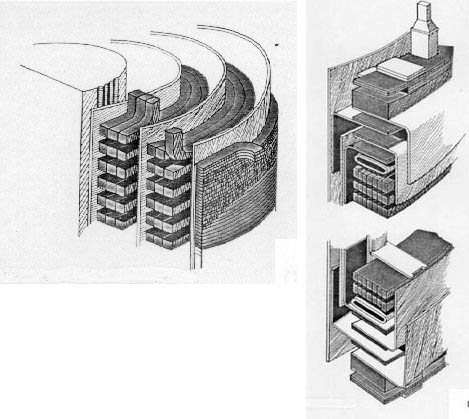

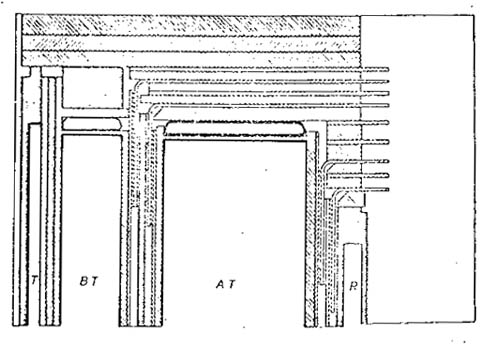

Un transformador acorazado es un transformador en el cual el circuito magnético recubre los arrollamientos, siendo esta característica uno de los aspectos que lo diferencian notablemente de un transformador de tipo de columnas tanto en lo referente al diseño como a su construcción y montaje.

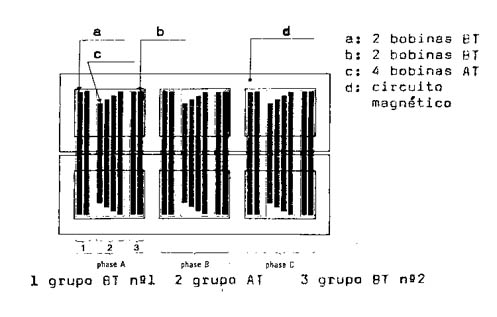

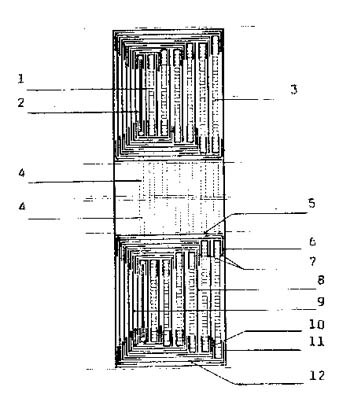

La fase de un transformador acorazado se compone de varios grupos de bobinas de alta tensión y baja tensión, ubicadas una al lado de la otra (alta, baja y media tensión, en el caso de un transformador de 3 arrollamientos).

La Figura 26 muestra la disposición esquemática de las bobinas en los grupos, y de los grupos en la fase, para un transformador de 2 arrollamientos: el grupo de alta tensión está intercalado entre dos grupos de baja tensión, de allí el nombre de alternados dado a este tipo de devanados.

El número de grupos, es en general función de la potencia del transformador aumentando con ella, además está determinado por los esfuerzos de cortocircuito a prever que corresponden a las condiciones más desfavorables.

Para ello se determinan las fuerzas que actúan en los arrollamientos con métodos de cálculo más o menos complejos que se basan en la distribución de la corriente en los arrollamientos y del campo magnético de dispersión.

La disposición alternada permite, en el caso de transformadores de más de 2 arrollamientos, una gran variedad de soluciones para satisfacer las condiciones requeridas de impedancia entre arrollamientos tomados de a dos.

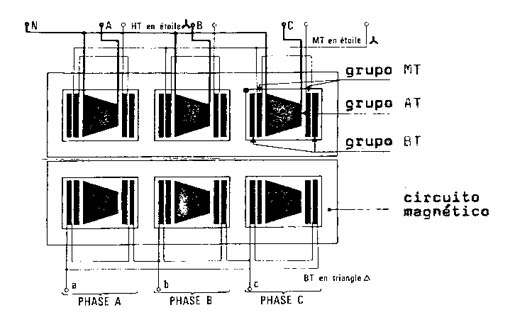

La Figura 27 es un esquema de principio de la disposición de grupos en un transformador trifásico de tres arrollamientos: 1 grupo de AT + 2 grupos de MT + 2 grupos de BT.

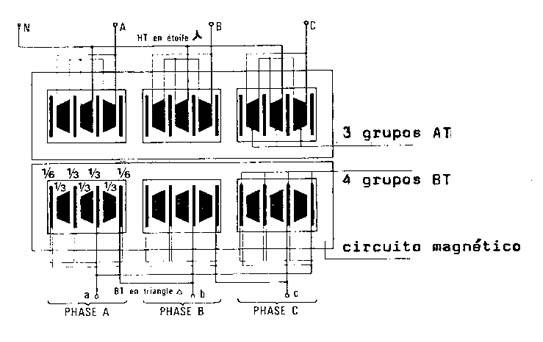

La Figura 28 es un esquema de principio de la disposición de grupos en un transformador elevador trifásico de dos arrollamientos de 660 MVA y 400 kV compuesto por 3 grupos de AT (1 grupo en serie con 2 grupos conectados en paralelo) y 4 grupos de BT (conectados en paralelo dos pares de grupos formado cada uno por dos grupos en serie).

1.18.1 La Bobina del transformador acorazado

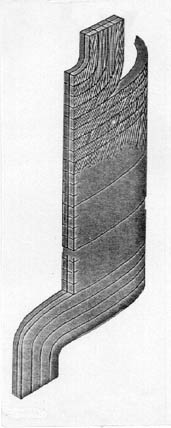

La bobina es una gran espiral plana arrollada alrededor del núcleo rectangular.

El número de espiras es variable según sea el tipo de arrollamiento. Cada conductor está subdividido en 2 o 3 planchuelas, aisladas entre si con papel y también se transponen los conductores para reducir las pérdidas adicionales por corriente de Foucault Figura 29.

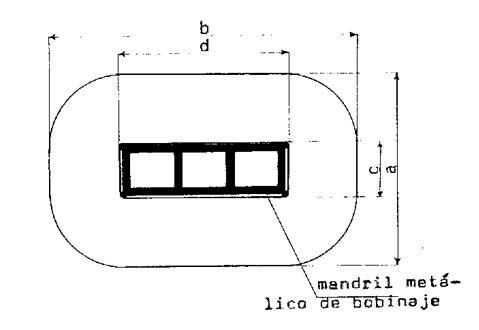

Las bobinas se realizan con un torno de eje vertical sobre un mandril rectangular Figura 30.

1.18.2 Grupos de bobinas

Un cierto número de bobinas de la misma tensión conectadas en serie constituyen un grupo.

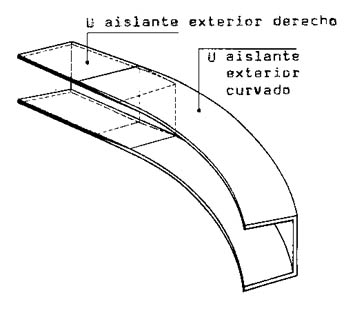

Cada grupo, que se presenta como una pirámide trunca con una abertura central, está formado por bobinas, placas aislantes intercaladas y piezas aislantes en forma de U o de L, rectas o curvas, todos estos elementos solapados entre si Figura 31.

La Figura 32 representa un esquema de un grupo de alta tensión de 6 bobinas con aislación gradual con una pantalla estática.

La Figura 33 muestra la repartición de campo electrostático y de las galletas del grupo de AT indicado en la figura anterior.

1.19 LA FASE DEL ACORAZADO

Varios grupos constituyen una fase y se apilan con guías adecuadas con el objeto de respetar las dimensiones previstas y de la ventana.

A medida que se realiza el apilado de las bobinas, se colocan grandes cartones aislantes laterales. La fase de este modo constituida se la somete a un prensado mediante un dispositivo que dispone de resortes calibrados ajustables que permiten ejercer una fuerte presión sobre las caras horizontales de los grupos.

Los bloques así obtenidos se colocan luego en un autoclave y son tratados con un grado de vacío adecuado y a una temperatura que se eleva progresivamente hasta alrededor de 115 °C.

Al final del tratamiento, el aceite seco y desgasificado se introduce en el autoclave manteniendo el vacío lo más posible con el fin de impregnar internamente los aislantes, y asegurar la estabilidad dimensional de las fases para el montaje final.

1.20 DETERMINACION DEL NUMERO DE ESPIRAS DE LAS BOBINAS (PASO 3)

Las bobinas se encuentran asociadas -primario y su correspondiente secundario- sobre una misma columna.

Para los arrollamientos interno y externo, se dispone de los siguientes datos:

- Número de galletas

- Número de capas

- Número de rellenos por galleta (falsa espira, eventuales transposiciones)

- Distancia entre galletas

- Densidad de corriente

- Peso específico del conductor

- Resistividad del conductor

- Coeficiente de aprovechamiento (fija la relación entre la sección ocupada por el conductor y la sección correspondiente al conductor más la aislación)

Se individualiza el arrollamiento de menor tensión y se calcula el número de espiras correspondiente. Si se trata de un arrollamiento polifásico este número de espiras corresponde a una fase.

Como se sabe el número de espiras debe ser entero, y se obtiene como el producto del número de galletas por el número de espiras por galleta. Este último, es igual al número de espiras por capa por el número de capas menos el número de rellenos.

Para cumplir estas condiciones partiendo de los datos, el número de galletas, el número de capas y de rellenos por galleta, se determina para la máxima tensión, un número de espiras teórico. A partir de él deduce el número de espiras teórico por capa y a este último se lo convierte en entero (el programa en particular selecciona al más próximo), y se reconstruye el número de espiras definitivo (entero) de la bobina construible.

Se determina un coeficiente que se utiliza para corregir el flujo en función del número de espiras definitivamente adoptadas.

Se determina otro coeficiente de aprovechamiento definido como la relación entre el espacio ocupado por las espiras activas y el espacio ocupado por la bobina con los rellenos.

Con el valor del flujo corregido se determina para el arrollamiento de alta tensión, el número de espiras teórico por fase con el mismo procedimiento empleado anteriormente, y se determina, para la máxima tensión, el número de espiras teórico por capa.

Este valor se convierte en entero, y se calcula el número de espiras de la bobina construible.

Como el número de espiras de la bobina construible no coincide normalmente con el número de espiras teórico, obtenido con el valor del flujo corregido, tampoco coincide el valor de la máxima tensión con su correspondiente valor teórico. En consecuencia se obtiene otro coeficiente que se utiliza para corregir el valor de la tensión máxima del arrollamiento de mayor tensión, y se calcula para la máxima tensión el error de relación en por ciento.

El programa (en el estado actual) permite calcular solamente transformadores con devanados concéntricos, es decir, aquella disposición de los devanados en la cual el primario y el secundario colocados sobre el mismo núcleo, tienen la forma de cilindros concéntricos.

Los resultados de la ejecución del programa muestran la tabla que para cada valor de regulación indica la tensión del arrollamiento, la tensión de la bobina y el número de espiras. Esta tabla sirve para adoptar los números de espiras correspondientes a cada una de las tomas de regulación.

Veamos a continuación las adopciones que el programa hace (y que no necesariamente satisfacen el proyecto, debiéndoselas elegir adecuadamente en las sucesivas ejecuciones).

Por falta de datos el programa adopta el número de galletas igual a 1; el número de capas igual a 1; el número de rellenos igual a 0.

Si la distancia entre galletas no se impone, se la hace igual a 8 mm, pero si el número de galletas es menor o igual a uno, la distancia entre galletas no interesa (es nula).

En consecuencia naturalmente el programa hace una hélice continua de una sola capa.

Los arrollamientos se pueden realizar en cobre o aluminio.

Si la densidad de corriente no se ha impuesto, se adopta este valor igual a 2,7 A/mm2 que corresponde para una devanado realizado con cobre (para aluminio corresponde adoptar 1,7 A/mm2).

Estos son valores orientativos que requieren la realización de una verificación térmica mediante cálculos y posteriormente su comprobación experimental con un ensayo de calentamiento.

La elección entre conductor redondo hasta 2,5 mm de diámetro (para un mejor aprovechamiento del espacio) o planchuela está generalmente condicionada por el valor de la corriente en el arrollamiento.

Este valor en relación con la densidad de corriente que se adopte, decide la sección del conductor.

En algunos casos puede resultar indistinto utilizar conductor redondo o planchuela.

Se prefiere realizar los arrollamientos con planchuela cuando se requiere conferir mayor robustez mecánica a los arrollamientos de transformadores de modesta potencia y alta tensión, los cuales generalmente presentan una tensión de cortocircuito relativamente baja, y consiguientemente pueden estar sometidos a esfuerzos electrodinámicos intensos.

Algunos constructores utilizan para la producción en serie de transformadores de distribución (con una sensible reducción de costo), la técnica de construcción de los arrollamientos con conductores con forma de cinta de reducido espesor.

El ancho de la cinta, si la sección utilizada lo permite, se hace coincidir con la altura axial del arrollamiento. Esta condición se presenta unicamente para los arrollamientos de baja tensión.

Para los arrollamientos de alta tensión (la sección del conductor necesaria es generalmente pequeña) se recurre a la ejecución de varias galletas en serie construidas en modo análogo a las de baja tensión, colocadas una sobre la otra como los devanados a discos.

La construcción del arrollamiento se realiza disponiendo el conductor y el aislante conjuntamente sobre el mandril de la máquina bobinadora, partiendo del interior hacia el exterior de la bobina.

Los aislantes utilizados tanto para los arrollamientos de baja tensión como para los de alta tensión, son el clásico papel o bien laminados plásticos sintéticos con los espesores convenientes.

Los requisitos principales para obtener una bobina sin irregularidades y uniformemente compacta son: uniformidad de tracción sobre todo el ancho de la cinta y cupla de arrollamiento controlada para evitar la rotura del conductor.

Los extremos de conexión de los arrollamientos se realizan mediante un proceso de "soldadura en frío" de la cinta conductora con los extremos propiamente dichos.

Es conveniente mencionar que en el caso de que el arrollamiento se realice con cinta de aluminio, el problema de la unión no presenta hoy dificultad alguna para su ejecución.

Esta forma constructiva presenta algunas ventajas como ser:

- Mayor equilibrio de los esfuerzos electrodinámicos a lo largo de la columna.

- Reducción de las pérdidas por corrientes de Foucault.

- Mayor uniformidad de temperatura de los arrollamientos (con posibilidad de mayor sobrecarga).

- Reducida solicitación entre espiras con ondas de impulso debido a la elevada capacidad entre espiras.

El programa adopta por falta de datos para el peso específico el valor 8,9 kg/dm3 que corresponde al cobre (para aluminio 2,7 kg/dm3).

Para la resistividad se adopta 0,021 ohm.mm2/m que corresponde al cobre (para aluminio 0,034 ohm.mm2/m), en ambos casos estos valores están dados para una temperatura de 75 °C.

Si el coeficiente de aprovechamiento no está definido se lo hace igual a 0,6; en las sucesivas corridas, analizado como realizar el arrollamiento, es decir, cantidad de planchuelas en paralelo, dimensiones y disposición de las mismas, se puede imponer un valor más acorde a la solución constructiva.

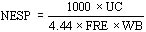

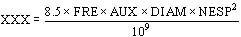

El número de espiras teórico se determina mediante la fórmula:

UC: tensión de cada bobina (kV)

FRE: frecuencia (Hz)

WB: flujo (Wb)

El programa determina un número de espiras por galleta que es igual al número de espiras teórico dividido el número de galletas.

Para tener en cuenta los eventuales rellenos, al valor anterior se le debe sumar el numero de rellenos.

Se determina el número de espiras por capa que es igual al valor anterior dividido por el número de capas, y a este valor se lo hace entero.

Se determina el número definitivo de espiras por galleta que es igual al valor anterior por el número de capas menos el número de rellenos.

Se determina el número total de espiras de la bobina "construible" que es igual al valor anterior por el número de galletas.

1.21 DIMENSIONAMIENTO DEL NUCLEO, DE LOS ARROLLAMIENTOS Y DISTANCIAS DIELECTRICAS (PASO 4).

La concepción de diseño del núcleo de columnas y acorazado es sensiblemente diferente en consecuencia los examinaremos separadamente.

1.21.1 Núcleo de columnas.

Para el núcleo de columnas este paso se inicia con los siguientes datos:

- Inducción

- Densidad lineal de corriente

- Relación de área yugo/columna

- Número de escalones del núcleo

- Coeficiente de aumento de pérdidas en los arrollamientos

- Distancia núcleo bobinado interno

- Distancia entre bobinas interna y externa

- Distancia entre bobinas adyacentes y bobina contra masa

La inducción se adopta en función de la potencia del transformador teniéndose presente su incidencia en las pérdidas y en la corriente de inserción.

Se determina la sección neta de la columna; se determina la sección bruta, teniendo en cuenta el factor de apilado.

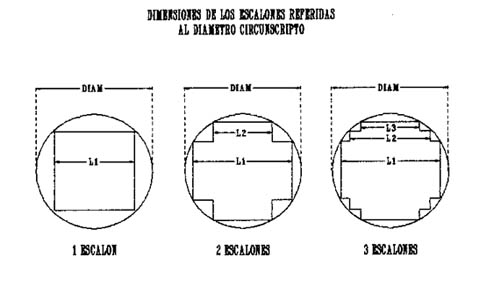

El número de escalones se puede fijar en base a la potencia con la Tabla 1.7, de acuerdo con un criterio que tiene en cuenta el aspecto técnico y económico.

TABLA 1.7

| Potencia | 1 | 10 | 100 | 500 | 1000 | 1500 | 10000 | 40000 |

| Escalones | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Fac. util. geométrico | 0.637 | 0.787 | 0.851 | 0.886 | 0.908 | 0.923 | 0.935 | 0.942 |

La sección neta de la columna es igual al flujo dividido la inducción.

Se calcula la sección bruta de la columna que es igual a la sección neta dividido el factor de apilado.

El factor de utilización geométrico que se obtiene de la Tabla 1.8, esta dado por la relación entre la sección bruta de la columna y la sección del círculo que la circunscribe. Con este último valor se calcula el diámetro circunscripto.

TABLA 1.8 - Dimensiones de los escalones referidas al diámetro del círculo circunscripto y factor de utilización geométrico.

| Núm. Escalones | Dimensiones referidas al diámetro | Fac.util. geométrico | |||||||||

| L1 | L2 | L3 | L4 | L5 | L6 | L7 | L8 | L9 | L10 | ||

| 1 | 0.707 | ¾ | ¾ | ¾ | ¾ | ¾ | ¾ | ¾ | ¾ | ¾ | 0.637 |

| 2 | 0.850 | 0.526 | ¾ | ¾ | ¾ | ¾ | ¾ | ¾ | ¾ | ¾ | 0.787 |

| 3 | 0.906 | 0.707 | 0.424 | ¾ | ¾ | ¾ | ¾ | ¾ | ¾ | ¾ | 0.851 |

| 4 | 0.934 | 0.796 | 0.605 | 0.356 | ¾ | ¾ | ¾ | ¾ | ¾ | ¾ | 0.886 |

| 5 | 0.950 | 0.846 | 0.707 | 0.534 | 0.313 | ¾ | ¾ | ¾ | ¾ | ¾ | 0.908 |

| 6 | 0.959 | 0.875 | 0.768 | 0.640 | 0.483 | 0.281 | ¾ | ¾ | ¾ | ¾ | 0.923 |

| 7 | 0.967 | 0.898 | 0.812 | 0.707 | 0.584 | 0.436 | 0.255 | ¾ | ¾ | ¾ | 0.935 |

| 8 | 0.972 | 0.910 | 0.842 | 0.755 | 0.657 | 0.541 | 0.417 | 0.239 | ¾ | ¾ | 0.942 |

| 9 | 0.977 | 0.929 | 0.867 | 0.794 | 0.707 | 0.608 | 0.498 | 0.370 | 0.214 | ¾ | 0.948 |

| 10 | 0.979 | 0.930 | 0.884 | 0.823 | 0.748 | 0.662 | 0.578 | 0.468 | 0.346 | 0.204 | 0.954 |

Con esta misma tabla se calculan las dimensiones de los escalones en valor relativo referidas al diámetro circunscripto, como se observa en la Figura 35.

El prensado de las columnas se puede realizar con pernos pasantes (debidamente aislados para evitar cortocircuitar las chapas magnéticas).

Según la tendencia actual el prensado de las columnas se realiza con placas de presión y cintas termocontraibles.

El núcleo de columnas se lo arma en su totalidad, y para el montaje de los devanados se retira chapa por chapa el yugo superior, el cual una vez centrados y fijados los devanados debe ser nuevamente montado.

La ejecución de juntas intercaladas oblicuas tiene por finalidad que las líneas de campo se establezcan en esta parte del núcleo en el sentido de la laminación, con el objeto de mantener las correspondientes pérdidas en el hierro en los valores mínimos.

La Figura 36 muestra una de las posibles formas constructivas de juntas intercaladas oblicuas, pudiendo observarse la posición de un trozo de columna y de un trozo de yugo en el primero y segundo estrato y finalmente ambos estratos sobrepuestos.

Como se puede observar se tiene, para este caso, una modesta reducción de la sección de pasaje del flujo entre la columna y el yugo, pero tiene la ventaja de que el corte de la chapa se realiza exclusivamente con guillotina.

La Figura 37 muestra un estrato completo de un núcleo trifásico a columnas donde se utiliza el tipo de junta intercalada oblicua antes citada.

Con lo indicado resulta intuitiva la construcción de juntas oblicuas para núcleos monofásicos a tres columnas, trifásicos a cinco columnas etc., pudiéndose además imaginar otras formas constructivas distintas a la presentada.

Es evidente que las juntas intercaladas oblicuas conducen, como se puede observar, a sensibles complicaciones constructivas del núcleo como así también un mayor equipamiento, tiempo de ejecución y desperdicio de material, pero es la forma utilizada en la técnica actual.

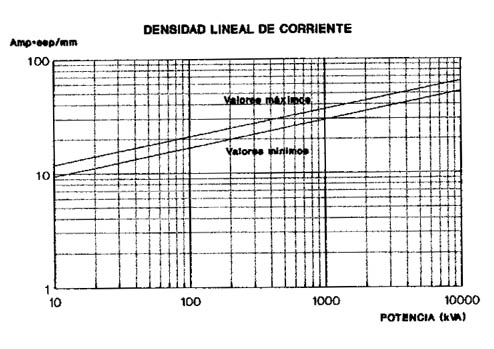

El valor de la densidad lineal de corriente se adopta en función de la potencia.

Se calcula la altura del bobinado más cercano al núcleo que es igual a la corriente por el número de espiras dividido el valor de densidad lineal de corriente.

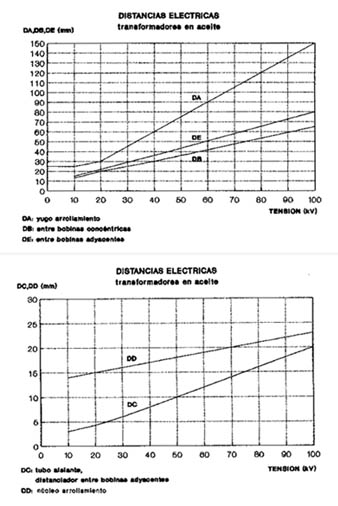

Se determinan las distancias dieléctricas en función de la tensión para cada uno de los arrollamientos de acuerdo con los datos de las Figura 38 y Figura 39.

Estas figuras son válidas para transformadores en aceite y tienen en cuenta además las tensiones de ensayo a impulso atmosférico.

El paso finaliza determinando el espesor de cada arrollamiento y la sección de conductor.

El programa, cuando no se ha indicado el valor de inducción, lo selecciona en base a una tabla que contiene.

Cuando el número de escalones ha sido impuesto, se controla que el mismo esté comprendido en la Tabla 1.8, de no ser así el programa adopta el valor superior de la misma.

El programa adopta un factor de apilado 0,96 si no ha sido impuesto.

Si el valor de densidad lineal de corriente no ha sido impuesto, el programa lo adopta en función de la potencia utilizando la Figura 40, multiplicando los valores por un factor 1,1 para actualizarlos con los valores que los fabricantes están utilizando.

Se determina el espesor de cada arrollamiento de la siguiente manera:

NESP: número de espira

CC: corriente de bobina (A)

DENC: densidad de corriente (A/mm2)

COEAP: coeficiente de aprovechamiento (tiene en cuenta la aislación entre espiras y entre capas)

COEAPN: coeficiente que tiene en cuenta la presencia de rellenos

HB: altura del bobinado (mm)

NG: número de galletas

DISG: distancia entre galletas (mm)

Si el devanado tiene más de una galleta, se descuenta la distancia entre galletas.

Se determina la sección del conductor que es igual a la relación entre la corriente y la densidad de corriente.

1.21.2 Núcleo acorazado.

Se describen a continuación las principales características constructivas.

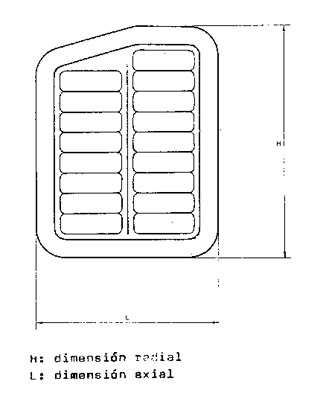

La sección del circuito magnético es rectangular, teniendo todas las láminas que forman las columnas el mismo ancho Figura 41.

Las láminas que conforman el núcleo no requieren ser troqueladas para la colocación de pernos pasantes que se utilizan para compactar el paquete magnético como ocurre con los núcleos a columnas.

La construcción del circuito magnético se hace directamente durante el montaje del transformador. No es necesario desmontar y volver a montar como en los transformadores a columnas.

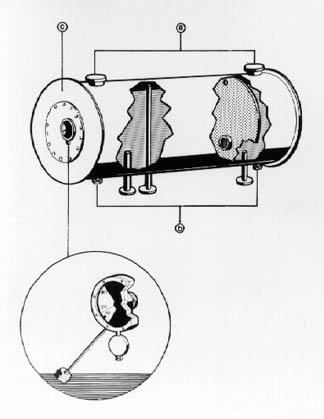

1.22 LA CUBA DEL ACORAZADO

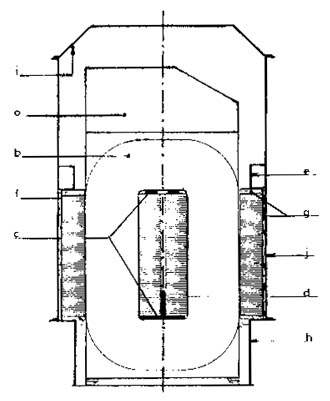

La cuba esta compuesta de tres partes principales Figura 42.

La parte inferior denominada base que permite alojar las fases y el montaje del circuito magnético es el soporte propiamente dicho del transformador.

Sobre las paredes se colocan láminas de material magnético destinadas a canalizar los flujos de dispersión. La disposición y las distancias se determinan a partir de estudios y ensayos.

La parte intermedia tiene por finalidad fijar el núcleo magnético y alojar los arrollamientos. Esto se realiza mediante los soportes en U soldados en su interior que cumplen una función similar a los prensayugos de un transformador a columnas.